راههای افزایش انتقال حرارت در مبدلهای پوسته و لوله

با کاهش ذخایر انرژی و مصرف روز افزون آن در صنعت ناگزیر به بهینهسازی مصرف انرژی میباشیم. بخش صنعت کشور با مصرف بیست درصد انرژی کشور یکی از بخشهای مصرف کنندهی انرژی میباشد. در این بخش مبدلهای حرارتی از پرکاربردترین تجهیزات میباشند. در میان مبدلهای حرارتی نوع پوسته و لوله پرکاربردترین هستند.

هر نوع اصلاح که منجر به افزایش راندمان حرارتی این نوع مبدلها گردد موجبات کاهش قابل ملاحظهای در مصرف انرژی خواهد شد. در این پژوهش ابتدا به تعریف، انواع، مزایا و معایب مبدلهای پوسته-لوله خواهیم پرداخت سپس راههای افزایش انتقال حرارت در مبدلها بطور جداگانه بررسی خواهد شد.

متداولترین و پرکاربردترین نوع مبدلهای حرارتی که در صنعت مورد استفاده قرار میگیرد مبدلهای حرارتی لوله- پوسته میباشد که برای کاربرد های مختلف و در اندازههای گوناگون طراحی و ساخته میشود. در این مبدل یک سیال در لولهها جریان مییابد در حالیکه سیال دیگر درون پوسته و از روی لولهها عبور میکند. جهت اطمینان از این که سیال درون پوسته از روی لولهها میگذرد و در نتیجه انتقال حرارت بیشتری صورت میگیرد، موانعی در داخل پوسته قرار داده میشود.

تحلیل و طراحی سیستم گرمایشی ساختمان مسکونی با استفاده از ذخیره کننده های حرارتی PCM

از این نوع مبدلها به منظور تبخیر یک مایع یا کندانس کردن یک بخار و یا انتقال حرارت بین دو مایع استفاده میشود . اجزای تشکیل دهنده یک مبدل حرارتی لوله- پوسته عبارتند از :

لوله ، صفحه لوله ، پوسته ، سر جلو ، سر عقب وصفحات نگهدارنده (بافل ها )

این نوع از مبدلها از تعداد زیادی لوله حاوی سیال که بخش خارجی آن با سیال دیگر در تماس میباشد تشکیل یافته و عمل انتقال حرارت از طریق سطح واسط که همان بدنه یا جداره لوله است امکان میپذیرد پس باید جنس لولهها به گونهای انتخاب گردد که علاوه بر استقامت، رسانای خوب گرما نیز باشد .

مبدلهای حرارتی موجود در صنایع و کارخانجات به خصوص صنعت پتروشیمی ، معمولاً از نوع پوسته و لوله (Shell & Tube) میباشند.

در مبدلهای لوله-پوسته معمولا دو صفحه از جنس فلز در ابتدا و انتهای مبدل قرار میگیرد که به تعداد لولههای داخل مبدل بر روی این ورقهها سوراخ ایجاد شدهاست و این لولهها به صفحه لوله از طریق جوش یا به طریقه مکانیکی متصل شدهاند .

دو سر مبدل یعنی سر جلویی و عقبی مبدل به گونهای طراحی و ساخته میشود که سیال از یک سر مبدل وارد شده و به سمت ورودی لولهها هدایت شود و پس از عبور از لولهها وارد سر عقبی شده و در آنجا جمعآوری گردد.

سیالی که از میان پوسته عبور میکند باید به گونهای هدایت شود که در طی مسیر بیشترین تماس را با سطح خارجی لولهها برقرار نماید و فرآیند انتقال حرارت به بهترین شکل صورت پذیرد. برای دستیابی به این هدف از قطعهای به نام بافل استفاده میشود.

بافلها به دو منظور در مبدلها مورد استفاده قرار میگیرند ، هدایت سیال و نگهداشتن لولهها برای جلوگیری از لرزش و جابجایی. با نصب بافلها جریان عبوری سیال در پوسته تقریباً عمود بر جریان عبوری سیال داخل لولهها میشود که این امر موجب افزایش انتقال انرژی حرارتی و در نتیجه افزایش راندمان کار میگردد.

در دبیهای بالا، از مبدل حرارتی چند لولهای یا لوله و پوسته استفاده میشود. در مبدل لوله و پوسته تک مسیره سیال درون لولهها تنها یکبار طول لولهها را طی کرده و از مبدل خارج میشود.

در صورتیکه برای سیال درون لولهها به تغییرات دمایی بیشتر نیاز باشد، باید زمان بیشتری را در مبدل طی کند و به این منظور لولهها را به شکل U میسازند، زیرا با افزایش طول لولهها بطور مستقیم، طول مبدل نیز افزایش مییابد که به علت اشغال فضای بیشتر، مطلوب نیست. در حقیقت مبدل حرارتی را دومسیره میسازند.

پوسته برای حفظ سیال روی لولهها و آرایش جریان سیال است.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

خرید آنلاین

عنوان: راههای افزایش انتقال حرارت در مبدلهای پوسته و لوله حجم: 8.14 مگابایت قیمت: 119500 تومان رمز فایل (در صورت نیاز): www.datasara.com نرم افزارهای مورد نیاز: winrar - adobe acrobat - office

تنها با ارسال یک ایمیل وجه خود را دریافت نمایید

مقدمه

با کاهش ذخایر انرژی و مصرف روز افزون آن در صنعت ناگزیر به بهینهسازی مصرف انرژی میباشیم. بخش صنعت کشور با مصرف بیست درصد انرژی کشور یکی از بخشهای مصرف کنندهی انرژی میباشد. در این بخش مبدلهای حرارتی از پرکاربردترین تجهیزات میباشند. در میان مبدلهای حرارتی نوع پوسته و لوله پرکاربردترین هستند.

هر نوع اصلاح که منجر به افزایش راندمان حرارتی این نوع مبدلها گردد موجبات کاهش قابل ملاحظهای در مصرف انرژی خواهد شد. در این پژوهش ابتدا به تعریف، انواع، مزایا و معایب مبدلهای پوسته-لوله خواهیم پرداخت سپس راههای افزایش انتقال حرارت در مبدلها بطور جداگانه بررسی خواهد شد.

1.1 مبدلهای پوسته-لوله

متداولترین و پرکاربردترین نوع مبدلهای حرارتی که در صنعت مورد استفاده قرار میگیرد مبدلهای حرارتی لوله- پوسته میباشد که برای کاربرد های مختلف و در اندازههای گوناگون طراحی و ساخته میشود. در این مبدل یک سیال در لولهها جریان مییابد در حالیکه سیال دیگر درون پوسته و از روی لولهها عبور میکند. جهت اطمینان از این که سیال درون پوسته از روی لولهها میگذرد و در نتیجه انتقال حرارت بیشتری صورت میگیرد، موانعی در داخل پوسته قرار داده میشود.

شکل(1) : مبدل حرارتی پوسته-لوله

از این نوع مبدلها به منظور تبخیر یک مایع یا کندانس کردن یک بخار و یا انتقال حرارت بین دو مایع استفاده میشود . اجزای تشکیل دهنده یک مبدل حرارتی لوله- پوسته عبارتند از :

لوله ، صفحه لوله ، پوسته ، سر جلو ، سر عقب وصفحات نگهدارنده (بافل ها )

شکل (2) : مبدل حرارتی پوسته لوله با اجزای آن

این نوع از مبدلها از تعداد زیادی لوله حاوی سیال که بخش خارجی آن با سیال دیگر در تماس میباشد تشکیل یافته و عمل انتقال حرارت از طریق سطح واسط که همان بدنه یا جداره لوله است امکان میپذیرد پس باید جنس لولهها به گونهای انتخاب گردد که علاوه بر استقامت، رسانای خوب گرما نیز باشد .

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

مبدلهای حرارتی موجود در صنایع و کارخانجات به خصوص صنعت پتروشیمی ، معمولاً از نوع پوسته و لوله (Shell & Tube) میباشند.

در مبدلهای لوله-پوسته معمولا دو صفحه از جنس فلز در ابتدا و انتهای مبدل قرار میگیرد که به تعداد لولههای داخل مبدل بر روی این ورقهها سوراخ ایجاد شدهاست و این لولهها به صفحه لوله از طریق جوش یا به طریقه مکانیکی متصل شدهاند .

دو سر مبدل یعنی سر جلویی و عقبی مبدل به گونهای طراحی و ساخته میشود که سیال از یک سر مبدل وارد شده و به سمت ورودی لولهها هدایت شود و پس از عبور از لولهها وارد سر عقبی شده و در آنجا جمعآوری گردد.

سیالی که از میان پوسته عبور میکند باید به گونهای هدایت شود که در طی مسیر بیشترین تماس را با سطح خارجی لولهها برقرار نماید و فرآیند انتقال حرارت به بهترین شکل صورت پذیرد. برای دستیابی به این هدف از قطعهای به نام بافل استفاده میشود.

بافلها به دو منظور در مبدلها مورد استفاده قرار میگیرند ، هدایت سیال و نگهداشتن لولهها برای جلوگیری از لرزش و جابجایی. با نصب بافلها جریان عبوری سیال در پوسته تقریباً عمود بر جریان عبوری سیال داخل لولهها میشود که این امر موجب افزایش انتقال انرژی حرارتی و در نتیجه افزایش راندمان کار میگردد.

در دبیهای بالا، از مبدل حرارتی چند لولهای یا لوله و پوسته استفاده میشود. در مبدل لوله و پوسته تک مسیره سیال درون لولهها تنها یکبار طول لولهها را طی کرده و از مبدل خارج میشود.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

در صورتیکه برای سیال درون لولهها به تغییرات دمایی بیشتر نیاز باشد، باید زمان بیشتری را در مبدل طی کند و به این منظور لولهها را به شکل U میسازند، زیرا با افزایش طول لولهها بطور مستقیم، طول مبدل نیز افزایش مییابد که به علت اشغال فضای بیشتر، مطلوب نیست. در حقیقت مبدل حرارتی را دومسیره میسازند.

شکل (5) : مبدل حرارتی پوسته لوله دو مسیره

پوسته برای حفظ سیال روی لولهها و آرایش جریان سیال است.

شکل(6): مبدل پوسته لوله و اجزای آن

شکل شماتیک زیر هم دو نوع آرایش مثلثی و مربعی در مبدل های پوسته لوله را نشان میدهد.

شکل (7): آرایش مثلثی و مربعی در مبدل پوسته لوله

شکل(8) :مبدل گرمایی پوسته-لوله که آرایش لولههای آن بصورت مثلثی است.

1.2 انواع مبدل های لوله و پوسته :

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

در مبدلهای نوع سر ثابت، صفحه لولهها به پوسته جوش یا به وسیله پیچ و مهره محکم شدهاست، لذا با تغییرات درجه حرارت جایی برای انبساط لوله و پوسته هر یک به طور جداگانه وجود ندارد.

شکل (9) : مبدل Fixed Tube Sheet Exchanger

این مبدلها دارای rear head ثابت میباشند و در نتیجه هنگام نوسانات دمایی امکان افزایش و یا کاهش طول لوله وجود ندارد. بنابراین در فرآیندهایی که دمای سیال گرم یا سرد به طور قابل توجهی تغییر میکند. به دلیل عدم امکان افزایش یا کاهش طول لوله، این نوع مبدل استفاده نمیشود.

به عبارت دیگر اگر نوسانات دمای سیستم زیاد باشد، احتمال نشتی و ترک خوردن لولهها در محل اتصال تیوب به تیوب شیت زیاد میشود. به منظور جلوگیری از رخ دادن این حالت، در این مبدلها از اتصال انبساطی یا expansion joint استفاده میشود. هرچند اگر فشار زیاد و یا سیال خورنده باشد، دیگر نمیتوان از این اتصال استفاده کرد. زیرا در فشارهای بالا تعداد نقاطی که دارای پتانسیل نشتی هستند، افزایش مییابد. اگر سیال بکار رفته در واحد رسوب زا باشد سیال رسوب زا را داخل لوله و سیال بدون رسوب را داخل پوسته میفرستند. در این مبدل به خاطر عدم وجود اتصالات داخلی مانند کاسه نمد و...احتمال نشتی کمتر میشود و همچنین چون اتصالات داخلی نداریم در فضای مربوطه به اتصالات نیز میتوان لولههای بیشتری قرار داد. در نتیجه در قطر ثابت پوسته این نوع مبدل تعداد لولههای بیشتری خواهد داشت. از دیگر مزایای این مبدل تمیز کردن آن به روش مکانیکی است.

شکل (10) : Expansion Joint

انبساط یا انقباض هر یک از دو جزء فوق به تنهایی ممکن است موجب شکستن و یا خمیدگی لولهها شود، لذا اختلاف درجه حرارت دو سیال که با هم تبادل حرارت میکنند نباید زیاد باشد .

برای غلبه بر این مشکل معمولاً از اتصالات انبساطی (Expansion Joint) روی پوسته مبدل استفاده میشود. وقتیکه لوله و پوسته سرد شوند اتصال انبساطی و لولهها منقبض میشوند و کشش وارده بر نقاط جوش خورده کاهش مییابد. به دلیل مشکلاتی که در بازرسی و تمیز کردن مبدلهای سر ثابت وجود دارد عموما در جایی استفاده میشوند که احتمال کثیف شدن پوسته محدود باشد .

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

همانطور که از نام این مبدلها مشخص است دارای rear head متحرک میباشند. بنابراین وقتی تغییرات دمایی خیلی زیاد باشد میتوان از این مبدلها استفاده کرد چرا که امکان انبساط و انقباض لولهها در این نوع در نظر گرفته شدهاست. اما به علت وجود اتصالات داخلی تعداد لولههای کمتری نسبت به مبدل fixed tube sheet در آن قرار میگیرد. در این نوع مبدل، یکی از صفحه لولهها بین کانال و پوسته پیچ و مهره شده و در وضعیت ثابتی قرار میگیرد، اما صفحه لوله دیگر در داخل پوسته به صورت شناور در آمده، امکان انبساط یا انقباض برای هر یک از دو جزء حامل سیال یعنی لوله و پوسته وجود دارد.

از این رو اختلاف درجه حرارت دو سیالی که با هم تبادل حرارت میکنند هر چند که زیاد باشد اشکالی ایجاد نخواهد کرد. بعد از باز کردن صفحه ثابت، دسته لوله و سر شناور را میتوان مانند واحد یکپارچه بیرون کشید. بدین طریق امکان تمیز کردن و بازرسی قسمت خارجی لولهها میسر میگردد. ایراد این مبدلها فاصله نسبتاً زیاد بین پوسته و لوله میباشد.

این فاصله برای تطبیق دادن صفحه شناور لولهها با پوسته میباشد. چون در این فضا نمیتوان لولهای به کار برد، این فضا بلااستفاده می ماند و بازده این مبدلها کاهش مییابد.

این مبدلها به چهار دسته تقسیم میشوند:

شکل (11) : مبدل لوله پوسته نوع سر شناور

1.2.2.1 نوع T (pull through floating head)

که هد شناور در این مبدل مستقیما به tube sheet پیچ شدهاست و این یکی از معایب این مبدل است زیرا این پیچها علاوه بر خطر نشتی، جریان نامطلوب ایجاد میکنند و به علت اتصالات، تعداد لولهها نسبت به مبدلهای U-type و fixed tube sheet کمتر است. از مزایای این مبدل این است که میتوان برای تعمیر دسته لوله آن را از درون خارج کرد.

شکل (12) : مبدل لوله پوسته نوع سر شناور نوع T

1.2.2.2. نوع S (split backing ring)

فضای مرده کمتری نسبت به مبدل نوع T دارد و در نتیجه تعداد لولههای بیشتری میتوان در آن بکار برد. در مبدل نوع S فضای مفید بیشتری برای انتقال حرارت وجود دارد و با بکار بردن لولههای بیشتر میتوان انتقال حرارت بهتری نسبت به مبدل نوع T داشت. یکی از معایب مبدل نوع S این است که نمیتوان دسته لوله را از آن خارج کرد بنابراین با گرفتگی لولههای این مبدلها باید آنها را تعویض کرد. همچنین به علت هزینه ساخت بالا این نوع در صنعت کاربرد کمی دارد.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

1.2.2.3 نوع W (externally sealed)

که در آن دو کاسه نمد وجود دارد، در نتیجه دارای محدودیت دمایی و فشاری برای قسمتهای لوله و پوسته میباشد. این مبدل دارای cover ثابتی است. Tube sheet روی قسمت یاتاقان مانند، متحرک است و لذا فاصله بین cover و tube sheet متغیر بوده و باید از یک تا دو گذر لوله استفاده کرد. از معایب دیگر این مبدل این است که از آن در فشارها و ارتعاشهای زیاد نمیتوان استفاده کرد و ماکزیمم دمای عملیاتی بکار رفته در آن 200 درجه سانتیگراد است.

شکل (14) : مبدل لوله پوسته نوع سر شناور نوع W

1.2.2.4 نوع P (out side packed):

در این مبدل یک کاسه نمد وجود دارد که باعث محدودیت دمایی و فشاری برای سمت پوسته میشود. در این مبدل cover و tube sheet متحرک بوده و لذا فاصله ثابتی بین آنها وجود دارد. از مزیتهای دیگر این مبدل نسبت به مبدل نوع w این است که در این مبدل دارای محدودیت تعداد گذر نمیباشیم.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

1.2.2 مبدل با لولههای U شکل ( U – Tube Exchanger) :

لولهها در این مبدل به شکل U میباشند. بنابراین این مبدل برخلاف دیگر مبدلها دارای یک tube sheet بوده و در نتیجه هزینههای ساخت این مبدل کمتر از مبدلهای دیگر میشود. این مبدل بخاطر شکل لولههایش دارای حداقل دو گذر میباشد و دسته لوله این مبدل نیز قابل تعویض است.

شکل (16) : مبدل U شکل

همچنین بخاطر خم لولهها امکان افزایش و یا کاهش طول لولهها در اثر تغییرات دمایی وجود دارد. بعلت وجود عدم اتصالات داخلی امکان نشتی کاهش مییابد. در این مبدل فقط امکان تعویض لولههای محیطی وجود دارد و اگر لولههای داخلی سوراخ یا خراب شوند باید آنها را مسدود یا به اصطلاح plug کنیم. در ضمن تعداد لولهها در این مبدل بخاطر وجود خم انتهایی از مبدل fixed tube sheet کمتر است. توجه کنید ردیفهای داخلی دسته لوله بعلت خم شدگی بیشتر دارای ضخامت کمتری هستند و در نتیجه مقاومت آنها در برابر فشار، دما، خوردگی و فرسایش کمتر است. برای همین ضخامت لولههای ردیفهای داخلی بیشتر در نظر گرفته میشود. با توجه به سهولت ساخت این مبدل، در صنعت از آن بسیار استفاده میشود.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

این نوع مبدل حرارتی شامل فقط یک کانال و یک صفحه لوله میباشد. از این رو ورودی و خروجی لولهها از طریق یک کانال که به دو قسمت تقسیم شدهاست، صورت میگیرد. همانطور که از نام این مبدل حرارتی پیدا است لولهها به شکل حرف لاتین U ساخته می شوند.

شکل(18) : مبدل پوسته-لوله از نوع U شکل

با باز کردن پیچ و مهرهها، کانال از پوسته جدا میشود و صفحه لولهها و دسته لولهها را میتوان از پوسته خارج نمود بطوریکه امکان تمیز کردن و بازرسی قسمت داخلی لولهها میباشد. از طرفی نمیتوان جریانهای حاوی مواد جامد (کثیف) را به خاطر ایجاد ساییدگی در خم موجود در لولهها استفاده کرد.

این مبدلها برای سیالاتی به کار میروند که اختلاف درجه حرارت زیادی داشته باشند، زیرا انتهای U شکل لولهها ، امکان انبساط و انقباض را تا حد زیادی به وجود میآورند.

1.3 مزایای مبدلهای پوسته-لوله

• قابلیت کاربرد در رنج وسیعی از دماها و فشارها

• در دسترس بودن روشهای ساخت و گستردگی اطلاعات طراحی مکانیکی و حرارتی و استانداردهای موجود

• نگهداری آسان: شامل باز کردن، معاینه کردن، تعمیر کردن، تمیز کردن و توسعه دادن

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

• سطح تماس زیاد در حجم کم

• طرح مکانیکی خوب

• توزیع یکنواخت فشار

1.4 معایب مبدلهای پوسته-لوله

معایب مبدلهای پوسته-لوله مرسوم را در سه بخش حرارتی، هیدرولیکی و عملیاتی میتوان دستهبندی کرد. ضرایب انتقال حرارت حاصله ناشی از وجود جریانهای برگشتی و اختلاطهای جریان کم بوده و از اینرو انتقال حرارت به واحد سطح کم میباشد. در بخش هیدرولیکی مهمترین مبحث، افت فشار مبدل در سمت پوسته است که در ساختارهای مرسوم، افت و خیزهای مکرر جریان و انقباض و انبساطهای و تغییرات ناگهانی مسیر جریان باعث افزایش افت فشار میگردد. لرزش دسته لوله و رسوبگذاری نیز ازنکات حائز اهمیت در بخش مشکلات عملیاتی میباشد. در واقع، رسوب گذاری و افت فشار بالا میتوانند هزینههای زیادی را به فرآیندها تحمیل کنند.

در دهه اخیر باتوجه به افزایش قیمت انرژی، همواره سعی بر کاهش هزینهها و افزایش کارایی مبدلهای حرارتی پوسته-لوله بوده و در این راستا فناوریهای جدید از جمله ابزارهای افزاینده انتقال حرارت داخل لوله، مبدل با بافلهای میلهای، مبدلهای لوله پیچشی و...معرفی گردیدهاند.

1.5 تشخیص نوع و اندازه مبدل های پوسته و لوله :

اندازه مبدل با توجه به کد TEMA با قطر پوسته و طول لولهها بر حسب اینچ مشخص میشود، مبدل با اندازه 192 – 23 دارای قطر 23 و طول لولهها 192 اینچ میباشد .

با توجه به نوع سر ثابت (Stationary Head) نوع پوسته (Shell Type) و نوع سر انتهایی (Rear Head) نیز نوع مبدل توسط سه حرف لاتین مشخص میشود .

مثلا مبدلی با اندازه 192 – 17 نوع AES دارای پوسته ای به قطر 17 اینچ میباشد . این مبدل دارای یک کانال و یک سرپوش قابل جدا کردن میباشد و دارای پوستهای با یک گذر و دارای سر شناور با دو نیم حلقه میباشد.

1.6 استاندارد های مرتبط:

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

660 API - که توسط انجمن نفت امریکا تدوین شدهاست و برای طراحی و ساخت مبدلهای پوسته لولهای استفاده میگردند.

- API 661 که توسط انجمن نفت امریکا تدوین شدهاست و برای طراحی و ساخت مبدلهای هوا خنک استفاده میگردند.

ASME Sec VIII - که برای طراحی مکانیکی مبدلها حرارتی فشار بالا استفاده میگردد.

2.1 خوردگی

در ابتدا باید بیان نمود که خوردگی همیشه یک پدیدهی نامطلوب نیست بلکه در بعضی موارد مانند : آندیزه کردن آلومینیوم و تراش شیمیایی نقش مطلوبی دارد؛ اما خوردگی به عنوان یک پدیدهی نامطلوب دارای تعاریف متعددی است و بطورکلی و جامع خوردگی عبارت است از برهم کنش الکتروشیمیایی بین ماده و محیط اطراف آن که نتیجه آن انهدام و نابودی یا فساد مواد و یا تغییر و دگرگونی در خواص و مشخصات آنها (عموماً فلزات) به سبب فعل و انفعال شیمیایی آنها با محیط اطراف میباشد.

2.2 طبقه بندی انواع خوردگی در مبدلهای حرارتی پوسته-لوله

برای خوردگی طبقه بندیهای مختلفی وجود دارد؛ طبقه بندی انواع خوردگی غالباً با توجه به شکل ظاهری فلز خورده شده صورت میگیرد، بطوریکه در اکثر حالات با مشاهده فلز خورده شده میتوان نوع آن را مشخص نمود و حال آنکه خوردگیهای قالب در مبدل حرارتی عبارتند از : خوردگی دمای بالا، خوردگی داخل مبدل و لولهها، خوردگی سطح خارجی مبدل و لولهها، خوردگی سطح خارجی و مبدل لولهها، خوردگی مرطوب و خوردگی گالوانیکی یا دو فلزی.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

اصول خوردگی

مقاومت در برابر خوردگی وابسته به فاکتورهای مهمی است از علوم زیر حاصل میگردد :

1) ترمودینامیک : بیان کنندهی امکان پذیر بودن واکنشهای خوردگی از نظر تئوری میباشد.

2) متالوژی : تاثیر ساختمان متالوژیکی فلزات و آلیاژها را در تقلیل خوردگی نشان میدهد.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

4) الکتروشیمی : به کمک قوانین الکتروشیمی میتوان پدیده خوردگی را توجیه و سینتیک آنرا توضیح داد.

3.1 بررسی مشکل جرم گرفتگی در مبدلهای گرمایی

مبدلهای گرمایی در انواع مختلفی ساخته شده و مورد استفاده قرار میگیرند. باید گفت تمایل به جرمگذاری در انواع مختلف این ادوات، متفاوت است. به عنوان یک اصل در طراحی فرآیند، انتخاب مدلی که جرمگذاری پائینی داشته و جوابگوی نیازمندیهای فرآیندی باشد، یکی از بهترین گزینههاست. در اینجا باید اشاره کرد که مبدلهای گرمایی پوسته و لولهای با وجود پایداری از نظر ساخت و کارایی مناسب در شرایط عملیاتی مختلف (نظیر تحمل فشارهای بالا) استعداد جرم گرفتگی بالایی (بویژه در سمت پوسته) دارند و این به علت وجود مناطق مرده و ساکنی است که در طرفین بافلها بوجود میآید.

توجه به نکات زیر ضروری است :

• وجود رسوب در عملکرد مبدل حرارتی و هیدرولیکی اصلیترین مشکل طراحی و بهرهبرداری مبدلهای صنعتی میباشد.

• افزایش سطح انتقال حرارت بین 20%-200% بعلت تشکیل رسوب

• Shut Down منظم تجهیزات و تمیزکاری آنها مهمترین نیاز صنایع میباشد.

• پس از گذشت دهها سال ازابداع روشهای مختلف رسوبگیری هنوز روشهای تمیزکاری نسبت به فرآیندهای تشکیل رسوب کمتر شناخته شدهاست.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

3.2 مکانیزم های تشکیل رسوب:

1- تبلور(رسوب گذاری تعلیقی یا جرم گرفتگی رسوبی): املاح موجود در مایعات (مثل سولفات کلسیم)در اثر سرمایش و گرمایش یا تبخیر و جوشش در مبدل ها روی سطح متبلور میشوند.

2- واکنشهای شیمیایی: اکسید شدن مواد آلی و املاح معدنی در دماهای بالا، سختی آب، تشکیل کک، پلیمرازیسیون، Cracking

شکل(20) : رسوب گذاری بر اثر واکنشهای شیمیایی

3- پخت: هیدروکربنها در صنایعی مثل پالایش نفت خام، روی سطح رسوب ایجاد میکنند.

4- ته نشینی(جرم گرفتگی ذرهای): ته نشینی ذراتی مثل ماسه در اثر نیروی ثقل.

شکل(21): رسوب از نوع ته نشینی

5- انجماد(جرم گرفتگی ناشی از جامد سازی): اگر درجه حرارت سطح پایینتر از نقطه انجماد بعضی از ترکیبات محلول باشد، باعث منجمد شدن آن ترکیبات روی سطح که نوعی رسوب محسوب میشوند.

شکل(22): رسوب از نوع انجماد

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

شکل(23) : رسوب گذاری بر اثر خوردگی

7- جرم گرفتگی بیولوژیکی: در اثر اضافه شدن و چسبیدن میکرو/ماکرو اورگانیسمهای بیولوژیکی به سطح انتقال گرما در این مکانیزم موجودات زنده به سطح تبادل حرارتی میچسبند و تولید غشاهای چسبنده میکنند. مانند: ته نشینی جلبکها

(نیاز به دانلود ترجمه)

شکل(24): رسوب از نوع بیولوژیکی

8- رسوب ذرات محلول مانند : سولفات کلسیم، سیلیکات سدیم، کربنات لیتیم، در این موارد افزایش دما میزان رسوب گذاری را افزایش میدهد زیرا باعش کم شدن فعالیت نمکها میگردد.

(نیاز به دانلود ترجمه)

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

3.3 نحوه تشخیص رسوب گذاری

نحوه تشخیص رسوب گذاری در مبدل به دو صورت است:

1- مبدل کارایی مناسب قبلی را نداشته و دمای خروجی سیال فرآیندی به میزان مطلوب نمیرسد.

2- افت فشار بین ورودی و خروجی مبدل نسبت به حالت نرمال افزایش مییابد.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

فرآیند انتقال حرارت: مثلاً در فرآیند تقطیر بخار معمولاً تشکیل رسوب مهم نیست.

نوع سطح: نوع سطح فقط در سرعت اولیه تشکیل رسوب موثر میباشد و در ادامه رشد رسوب تاثیری ندارند. سطوح تفلونی رسوب کمی می گیرند. با انتخاب لولههایی از جنس آلیاژهای شامل مس، از برخی رسوب گرفتگیهای بیولوژیکی کاسته میشود.

سرعت جریان سیال: سرعت بالاتر رود تشکیل رسوب کمتر میشود، منتها سرعت بالا باعث افزایش ساییدگی، ارتعاش و افت فشار هم میشود.

دمای سطح و سیال: از [13] دما در میزان رسوب تاثیر دارد. اینطور نیست که حتما با افزایش دما رسوب بیشتر شود در کل بستگی به سیال جاری در مبدل دارد و ممکن است با کاهش دما از یه حدی مقدار رسوب افزایش یابد

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

نوع مبدل: مثلا مبدل صفحه و شاسی رسوب کمتری نسبت به مبدل لوله و پوسته دارد.

3.4.2 عواملی که در صنعت موجب ایجاد رسوب میشوند

• تغییرات ناگهانی دما در فرآیند

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

• جوانه زنی روی سطوح زبر

• واکنش مواد شیمیایی روی سیال و لوله

• وجود ناخالصیها در سیال

• شکل هندسی لولهها و نحوه تلاطم سیال

• ذرات و مواد قابل رسوب روی سطح لوله

• بقایای موجودات آبزی در آب دریا

3.5 معایب و مضرات رسوب

• کاهش و تغییر در ضریب انتقال حرارت

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

• افزایش زمان و تعداد اورهال

• افزایش هزینهها و قیمت محصول

• کاهش راندمان تولید و افزایش مصرف مواد اولیه

• افزایش استفاده از حلالهای شیمیایی

• افزایش تعویض لولهها و مخازن و تجهیزات و کاهش عمر مفید آنها

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

• کاهش عمر مفید تجهیزات

• اختلال در فرآیند

3.6 اهمیت رسوب در صنعت و اقتصاد

• طبق محاسبات بعمل آمده در کشورهای صنعتی زیان ناشی از رسوب در مبدلهای حرارتی 25% درصد از رشد ناخالص ملی GDP را شامل میشود.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

• تا 25 سال پیش معضل رسوب در مبدلها تقریباً غیر قابل حل محسوب میشد.

• در بخش انرژی سنگاپور، اتلاف انرژی بعلت رسوبات موجود در مبدلهای حرارتی حدود 8%- 1% درصد از GDP سنگاپور میشود که مبلغی بین 120-150 میلیون دلار سالانه بر بخش صنعت انرژی آن کشور تحمیل مینماید.

• طبق محاسبات بعمل آمده حداقل زیانهای ناشی از رسوب در صنایع ایالات متحده امریکا 18 میلیارد دلار بر آورد شده است که به تنهایی 6 میلیارد دلار خسارات ناشی از وجود رسوب در مبدلهای حرارتی میباشد.

• وجود رسوب در عملکرد حرارتی و هیدرولیکی اصلی ترین مشکل طراحی و بهره برداری مبدلهای صنعتی میباشد.

• به علت تشکیل رسوب در مبدلهای حرارتی و چگالندهها، سطح انتقال حرارت بین 20% - 200% در طراحی اولیه افزایش مییابد.

• Shut Down (نیاز به دانلود ترجمه) منظم تجهیزات و تمیزکاری آنها مهمترین نیاز صنایع میباشد.

• در صنعت کمترین مقدار رسوب قابل تحمل نمیباشد.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

توجه به محدودیت سوختهای فسیلی در دنیا موجب شدهاست که امروزه موضوع بهینهسازی مصرف انرژی در واحدهای فرآیندی، بیش از پیش مورد توجه قرار گیرد. یکی از تکنیکهای بهینهسازی مصرف انرژی، تکنیک HTE است که در زیر معرفی شدهاست.

معرفی تکنولوژی THE

بخش صنعت کشور با مصرف بیست درصد انرژی کشور یکی از بخشهای مصرف کنندهی انرژی میباشد. در این بخش مبدلهای حرارتی از پرکاربردترین تجهیزات میباشند. در میان مبدلهای حرارتی نوع پوسته و لوله پرکاربردترین هستند. اگرچه امروزه در مقایسه با سایر مبدلها از نوع مبدلها از راندمان بالایی برخوردار نیستند. اما به علت مزایایی نظیر دسترسی به نرم افزارهای طراحی، وجود کدهای استاندارد مهندسی و نهایتاً امکان ساخت همچنان موارد کاربرد بسیاری دارند. از طرفی هر نوع اصلاح که منجر به افزایش راندمان حرارتی این نوع مبدلها گردد موجبات کاهش قابل ملاحظهای در مصرف انرژی را در برخواهد داشت. در میان این روشهای اصلاح، به کار بردن تکنیکهای بهبود انتقال حرارت (Enhancement Heat Transfer) نه تنها باعث کاهش قابل ملاحظهای در مصرف انرژی در صنایع فرایندی را خواهد داشت که از مشکلات ناشی از تجمع رسوب در لولهها به میزان قابل توجهی میکاهد.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

یکی از روشهای کاربردی و موثر در بهبود انتقال حرارت و کاهش جرم گرفتگی، استفاده از وسایل افزاینده انتقال حرارت (Tabulators) است. این وسایل به آسانی در داخل لولههای مبدلهای پوسته-لولهای نصب میشوند و در زمان توقف واحدها (Overhaul)، به راحتی قابل بیرون کشیدن و تمیز کاری و نصب مجدد میباشند.

این روش کاربردی، امروزه به عنوان تکنولوژی HTE یا Heat Transfer Enhancement شناخته شده است که تحت لیسانس شرکتهای مختلف، بیش از یک دهه برای به کارگیری در صنایع مختلف نفت و گاز و پتروشیمی و حتی نیروگاهها توصیه و تبلیغ میگردد. شایان ذکر است که در حال حاضر، تنها در آمریکا بیش از 50 پالایشگاه و 6 واحد پتروشیمیایی از مزایای این تکنولوژی بهره بردهاند. البته استفاده از این تکنولوژی محدود به آمریکا نبوده و در بسیاری از پالایشگاهها و مراکز پتروشیمی کشورهای اروپایی و حتی در آسیا (به طور مشخص تایلند، مالزی و ژاپن) نیز این تکنولوژی به کار گرفته شدهاست.

4.2 اصول و مبانی تکنولوژی THE:

اساساً روشهای متعددی برای افزایش بازدهی مبدلهای حرارتی ارائه شدهاست که به دلیل هزینه کمتر نسبت به روشهای دیگر و عدم استفاده از سایر منابع انرژی نظیر برق، جنبههای اجرایی استفاده از وسایل افزاینده انتقال حرارت برای مهندسان در صنایع، بسیار پرجاذبهتر تشخیص داده شدهاست. این وسایل که با اشکال هندسی خاصی طراحی میشوند، درون لولههای مبدل قرار داده میشوند.

ایجاد سرعتهای چرخشی در جریان سیال و افزایش اختلاط بخصوص در نزدیکی دیوارههای داخلی لولههای مبدل، نهایتاً سبب میگردد که از سرعت تهنشینی ذرات کاسته شده و از تشکیل لایه مرزی نیز جلوگیری گردد. فرصت نیافتن سیال برای تشکیل لایهی مرزی که خود از مقاومتهای مهم در برابر انتقال حرارت محسوب میشود، از دلایل عمدهی افزایش نرخ انتقال حرارت میان سیال درون لوله و پوسته میباشد. به علاوه، افزایش سرعت شعاعی و محوری در جریان سیال داخل لوله باعث نوعی یکنواختی در توزیع دما در طول لوله و در هر مقطع از آن میگردد. لذا در برخی از مکانیزمهای تشکیل جرم گرفتگی درون لولههای مبدل نظیر کک زدن (Cocking)، که دلیل اصلی آن به وجود آمدن نقاط داغ موضعی در سطح لوله (Hot Spot) است، استفاده از این وسایل باعث جلوگیری از این پدیده شده و نهایتاً سبب بهبود انتقال حرارت در طول لوله میگردد.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

شکل(26) : مبدل حرارتی پوسته-لوله

وسایل افزایندهی انتقال حرارت در انواع مختلفی طراحی میشوند که هر یک بسته به ساختمان طراحی خود، با مکانیزم خاصی سبب افزایش انتقال حرارت و کاهش همزمان جرم گرفتگی در لولهها میگردند.

این وسایل نه تنها در لولههای مبدلهای پوسته-لولهای بلکه در کولرهای هوایی، جوش آورها، چگالندهها، و کورههای احتراقی نیز به طور عملی استفاده میشوند.

نکته قابل توجه این است که بیشتر سیالاتی که مورد سرمایش و گرمایش قرار میگیرند، دارای ویسکوزیته نسبتاً بالایی میباشند، یا در مواردی که سیالات کثیف (Foulant) بوده، ضریب انتقال حرارت این سیالات در جریان لوله نسبتاً پایین میباشد. لذا در چنین مبدلهایی، انتقال حرارت برای طرف لولهی کنترل کنندهی سرعت انتقال حرارت میباشد. بنابراین استفاده از دستگاههای افزایندهی انتقال حرارت، موجب بهبود و مزیتی برای رفع هر دو نقیصهی مزبور در مبدلهای پوسته-لولهای خواهد بود.

4.3.1 موارد به کارگیری تکنیک THE

اصولاً به کارگیری و مزایای ناشی از به کار بردن این وسایل در لولههای مبدلهای پوسته- لولهای در دو زمینهی زیر قابل توجه مهندسان بوده است:

1) در بهبود کارکرد مبدلهای حرارتی موجود، مزایای عمدهای در فرآیند مربوط به نصب این وسایل در درون لولهها و سپس کاهش تعداد گذرهای طرف لوله به صورت زیر حاصل میگردد:

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

• رساندن درجه حرارتهای سیالات خروجی از طرف لوله و طرف پوسته به دماهای مورد نظر در طراحی (Spec) و حتی فراتر از آن

• افزایش ظرفیت واحدها (Revamping) با بالا بردن دبی جریانها در مبدلها، به خصوص وقتی که مبدلها، دستگاههای حرارتی گلوگاهی (Bottleneck) فرآیند محسوب میشوند.

• افزایش بار حرارتی دستگاههای تبادل حرارتی و اصلاح شبکهی مبدلهای حرارتی (Retrofitting) و نهایتاً کاهش مصرف آب و بخار (Utilities) در یک فرآیند.

2 ) مزایای ناشی از به کارگیری این تکنولوژی در طراحی اولیهی مبدلها (Grassroots Design)

• کاهش سطح انتقال حرارت مورد نیاز به مقدار بسیار قابل ملاحظه

• کاهش تعداد پوستهها و گذرهای طرف لولهی مبدل و سادهتر شدن ساختمان مبدل در طراحی

• کاهش نیروی محرکهی دمایی LMTD که به طور مثال در مبدلهای بخاری(Steam heaters) ، نیاز به تامین بخار فشار بالا را منتفی خواهد نمود.

4.3.2.1 نمونههای عملی از به کارگیری این تکنولوژی در صنایع (Case Studies)

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

مثال اول) پالایشگاه نفت گرنبی موس در اسکاتلند

شرکت نفت انگلستان (B.P) امکان رسوب گرفتگی ناشی از کریستالی شدن ترکیبات هیدروکربوری سنگین (واکس) را با طراحی یک کولر هوایی مناسب و استفاده از این تکنولوژی حذف نموده است.

مثال دوم) پالایشگاه نفت لینجن در آلمان

با تلفیق این تکنولوژی و با استفاده از بافلهای حلزونی نه تنها از میزان رسوب گرفتگی در لولههای مبدل کاسته شده، بلکه طراحی با این تلفیق، منجر به داشتن تعداد کمتری از پوستههای مبدل شده است.

مثال سوم) پالایشگاه اونتاریا در کانادا

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

مثال چهارم) تاسیسات ذخایر گاز لنچات در بلژیک

استفاده از این تکنولوژی منجر به بهبود کارکرد مبدل میانی تنها با یک پوسته در عملیات آبگیری از گاز شده است.

4.3.2.2 اقدامات انجام شده در پژوهشگاه صنعت نفت :

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

1- ارایهی سمینار و کارگاههای آموزشی

به منظور آشنایی مهندسان و کارشناسان مختلف و علاقهمند به این تکنولوژی، سمینارها و کارگاههای مختلفی در سطح صنایع نفت و گاز و پتروشیمی برگزار شدهاست.

2- ساخت وسایل افزاینده انتقال حرارت

با تلاش و پیگیریهای انجام شده تکنیک ساخت و پارامترهای تولیدی یکی از مهمترین انواع وسایل افزایندهی انتقال حرارت بدست آمدهاست. در حال حاضر توانایی ساخت این وسایل در ابعاد مختلف و با فشردگیهای متفاوت و برای هر دامنهای از نیاز فراهم آمده است.

3- تعیین مشخصهی عملکرد هیدرولیکی- حرارتی وسایل مذکور

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

4- تهیهی نرم افزار RIPI-HEX

جهت تعیین پتانسیل بکارگیری این تکنیک در مبدلهای پوسته- لولهای و برای شرایط طراحی (Design) و عملکردی (Rating) نرم افزاری تهیه و تدوین شد. با کمک این نرم افزار امکان بررسی هر یک از حالات توصیف شده در شرایطی که افزایش راندمان حرارتی مبدل مدنظر باشد، قابل بررسی خواهد بود.

در حال حاضر پژوهشگاه صنعت نفت امکان پیشبینی و تخمین میزان پتانسیل سودمندی ناشی از بکارگیری این تکنیک را برای مبدلهای معرفی شده از سوی صنایع مختلف را دارا میباشد.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

افزایش ضریب انتقال حرارت در فرآیندهای صنعتی برای کاهش ابعاد، افزایش بازدهی ترمودینامیکی و یا کاهش قدرت پمپاژ از اهمیت فوقالعادهای برخوردار است. سطوح پیشرفته انتقال حرارت با برخورداری از هندسه و آرایشهای خاص، باعث افزایش مقدار hA در واحد سطح مبنا در مقایسه با سطوح صاف میشود. با به کارگیری این سطوح، اگر میزان انتقال حرارت ثابت نگه داشتهشود، طول مبدل حرارتی کاهش مییابد. در یک سناریوی دیگر با ثابت نگه داشتن میزان انتقال حرارت و طول کلی مبدل میتوان پارامتر (نیاز به دانلود ترجمه) را ثابت نگه داشت که این باعث افزایش بازدهی فرآیند از دیدگاه ترمودینامیکی و نهایتاً کاهش هزینهی عملکرد خواهد شد و در مورد دیگری میتوان بیان داشت که افزایش ضریب انتقال حرارت، میتواند منجر به کاهش سرعت مورد نیاز و افزایش سطح جریان سیال و در نتیجه کاهش قدرت مورد نیاز پمپاژ شود.

5.2 روشهای افزایش ضریب انتقال حرارت

این روشها اساساً به دو گروه اصلی، فعال و غیرفعال (Active and passive techniques) تقسیم میشوند. در روشهای غیرفعال سطوح با آرایش خاص، مانند استفاده از پوشش زبر بر روی سطوح گسترش یافته، استفاده از ادواتی که در جریان سیال قرار دارند، افزودنی به سیال و غیره بکار گرفته میشوند. در روشهای فعال از توان خارجی استفاده میشود. در چنین مواردی از میدان الکتریکی، صوتی و یا ارتعاش سطوح و سطوح مرتعش برای برهم زدن لایه مرزی و افزایش تلاطم استفاده میشود. برخی از روشهای متداول در جدول (1) عنوان شدهاست. روشهای غیرفعال بدلیل هزینه کمتر معمولاً مورد توجه بیشتری قرار دارند. از جمله این روشها میتوان از تجهیزات درون لولهای مانند نوار پیچیده شده(Twisted Tape) ، شبکه سیم یا برس(Wire mesh or brush) و سیمهای مارپیچ برس (Coiled Wire) و سیمهای مارپیچ نام برد. این تجهیزات به راحتی داخل لولههای تبادلگر ها قابل استفاده میباشند. البته استفاده از تجهیزات درون لولهای باعث افزایش نامطلوب افت فشار داخل لوله نیز خواهد شد.

لولههای پره دار میتوانند به سه قسم لولههای پرهدار داخلی، خارجی یا تواماً استفاده شود.

آرایش جنس توانای عملکرد

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

اندود فلزی

پره یکپارچه

شیاردار

زبری یکپارچه

افزودن مارپیچ مفتولی

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

افزودن نوار پیچشی

Al, Cu, Si

Al. Cu

Al, Cu

Cu, St

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

عمومی

عمومی

عالی

عالی

متوسط

عالی

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

متوسط

متوسط

خارج لولههای مدور

اندود فلزی

اندود غیرفلزی

زبری(یکپارچه)

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

پره محوری

Al, Cu, Si

تفلون

AlCu

عمومی

Al, St

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

متوسط

عالی(جوشش)

متوسط(جابجایی)

عالی(جابجایی)

در بکارگیری سطوح پیشرفته انتقال حرارت، سمتی که تاثیر بیشتری در ضریب انتفال حرارت به عهده دارد، قابل توجه است.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

در نهایت برای انتخاب بهترین روش برای بهبود ضریب انتقال حرارت، بررسی میزان افت فشار و بررسیهای اقتصادی مربوطه مورد نیاز است.

بطور کلی در مبدلهای حرارتی، جهت افزایش میزان انتقال حرارت و دستیابی به (نیاز به دانلود ترجمه) مورد نظر به روشهای زیر عمل میشود:

1- افزایش تعداد لولهها (مبدل حرارتی لوله و پوسته)

افزایش سطح و زمان تماس دو سیال ( مبدل حرارتی شکل ) یا استفاده از لولههای پرهدار ( با این لولهها که مبدل حرارتی پرهای را میسازند. با استفاده از این لولهها، به تعداد کمتری لوله نیاز است، به همین دلیل از نظر اقتصادی نیز مناسب هستند.)

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

3- نصب بافلها جهت افزایش بهم خوردگی و ضریب جابجایی سیال درون پوسته، وظیفه دیگر بافلها تحمل وزن لولهها و جلوگیری از خمیدگی آنها به هنگام انبساط و حرکت و لرزش آنهاست. از هرکدام از بافلها فقط تعدادی از لولهها عبور میکنند زیرا نیمدایره هستند و نحوهی نصب آنها باعث برخورد عمود سیال با لولهها شدهاست، که انتقال حرارت را افزایش میدهد.

5.3 بهبود انتقال حرارت مبدلهای حرارتی به کمک تحریک لایه مرزی

امروزه چگونگی امکان دخالت در ساختار لایه مرزی درهم و روشهای تحریک آن بمنظور کنترل ضریب انتقال حرارت و ضریب اصطکاک مورد توجه است. در لایههای گذرا تاثیر گذاری بر امواج تولمین-شلشتینگ و در لایههای درهم تاثیر گذاری بر نمایه سرعت و از این طریق بر تنش برشی، از موضوعات مورد توجه بشمار میآیند.

در مبدلهای حرارتی افزایش ضریب انتقال حرارت باعث کاهش حجم و هزینههای مبدل میشود. یکی از راههای افزایش ضریب انتقال حرارت، تحریک لایه مرزی است. بدین صورت که با استفاده از موانعی، جریان را دچار آشفتگی و چرخش کرده که باعث ایجاد تغییر در پروفیل سرعت و افزایش انتقال حرارت میشود.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

ایجاد توربولانسی و چرخش در جریان داخل لوله باعث افزایش ضریب انتقال حرارت میشود.

شکل(27) :مانع دیسکی

شکل(28) :مانع مخروطی

شکل(29) : مانع حلقوی

نکته مهم در تحریک لایه مرزی بحث افت فشار موانع است. هرچند با قرار دادن مانع درون لوله ضریب انتقال حرارت و در نتیجه میزان انتقال حرارت افزایش مییابد، اما ضریب اصطکاک و در نتیجه افت فشار نیز افزایش مییابد. باید توجه داشت که افت فشار از حد مجاز بیشتر نشود در غیر اینصورت استفاده از محرک لایه مرزی قابل قبول نیست.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

یکی از راههای افزایش ضریب انتقال حرارت سرمایشی و افت فشار ایزوترمال در مبدلهای حرارتی با استفاده از سیم پیچ داخلی با گامها و قطرهای مختلف است. آزمایشات نشان میدهد که نصب سیمپیچ در داخل لوله باعث افزایش ضریب انتقال حرارت جابجایی به میزان حداکثر 230% نسبت به مقادیر مربوط لوله صاف میشود. در عین حال ضریب اصطکاک تا 30% نیز افزایش مییابد.

در عمل هر تبادلگر حرارتی یک پتانسیل بالقوه برای افزایش ضریب انتقال حرارت دارد. از روشهای گوناگونی برای افزایش کارایی تبادلگر های حرارتی استفاده میشود تا در فضای کوچکتری حداکثر انتقال حرارت صورت گیرد.

ضریب اصطکاک جریان آرام برای یک لوله با سیمپیچ اصولاً در مقایسه با لولههای صاف بیشتر است. همانطور که دیده میشود افزایش نسبی ضریب اصطکاک در رینولدزهای پایین کم بوده و در مقادیر بالاتر رینولدز این افزایش نسبی بیشتر است. علت را میتوان در این مسئله دانست که در رینولدزهای کم که مطابق با دبی پایین جریان میباشد سیال فقط از روی سیم پیچ عبور میکند و افزایش نسبی ضریب اصطکاک بعلت وجود گردابههای کوچکی است که در سیم پیچ ایجاد میشود. لیکن هنگامیکه دبی جریان افزایش مییابد بعلت وجود سیم پیچهای مارپیچ یک جریان ثانویه و در نتیجه یک اغتشاش در کل جریان ایجاد میشود و منجر به افزایش ضریب اصطکاک میگردد. با افزایش عدد رینولدز بدلیل نیروی درگ بیشتر سیم با قطر بزرگتر مقدار اصطکاک نسبت به سیم با قطر کمتر افزایش مییابد.

در گامهای کم، سیال بین حلقههای سیم پیچ مانند بخش بندی قرار میگیرد و مانع افزایش زیاد انتقال حرارت بر اثر زبری ناشی از وجود سیمپیچ میگردد. بتدریج که گام سیمپیچ افزایش مییابد این اثر کمتر میشود و سیال بین سیمپیچ بیشتر حرکت میکند. اما از طرف دیگر با افزایش گام سیم پیچ، فاصله از یک سیم تا سیم بعدی زیاد میگردد و اثر زبری سیمپیچ در این فاصله از بین میرود. بنابراین بین اثر ناشی از زبری سیم پیچ که باعث مغشوش شدن جریان میشود ( افزایش انتقال حرارت) و اثر بوجود آمدن حوضچههای آرامش (کاهش انتقال حرارت) باید یک حالت بهینه یافت.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

افزایش ضریب اصطکاک در دبیهای پایین کم میباشد ولیکن با بالا رفتن مقدار دبی، اغتشاش بوجود آمده در جریان باعث رشد سریع آن میگردد، لیکن در همه حالات در صد افزایش ضریب اصطکاک کمتر از درصد افزایش ضریب انتقال حرارت میباشد. در همه حالات استفاده از سیم پیچ باعث بهینه شدن انتقال حرارت در مبدل میشود

5.5 بهبود انتقال حرارت مبدلهای حرارتی با استفاده از لوله U شکل

در حالت کلی لولههای U شکل اعداد ناسلت بالاتری را نسبت به لولههای صاف برای همهی اعداد رینولدز در 113 تا 300 درصد به نسبت به شیب استفاده نشان میدهند.

عدد ناسلت با افزایش شیب افزایش مییابد این میتواند نتیجهای از سطوح تماس بالاتر و ترکیب بهتر سیال اصلی و دیوارهی لوله باشد. توجه کنید که اثر المانهای سطوح U شکل بر سرعت انتقال حرارت در اعداد رینولدز، پایینتر و کارآمد تر است، بنابراین خروجی اختلال لایه مرزی قابل تصورتر خواهد بود بطور مشابه افت انرژی در بحث فاکتور اصطکاک در اعداد رینولدز نیز بالاست بطوریکه در تاثیر نسبت شیب لوله بر فاکتور اصطکاک در اعداد رینولدز نیز بالاست بطوریکه در تاثیر نسبت شیب لوله بر فاکتور اصطکاک هم دما در اعداد مختلف رینولدز مشخص و مثال فاکتورهای اصطکاکی همه لولههای U شکل به طور ثابت بالاتر از لولههای صاف میباشند. این به دلیل پراکنش فشار دینامیک سیال به دلیل افتهای بالای ویسکوزیته در نزدیکی دیوارهی لوله بوده و بر اثر جریانات سیکل چرخش و آشفتگی حاصل میآید.

5.6.1 بهبود انتقال حرارت مبدلهای حرارتی با استفاده از حفرهها و سطوح موجدار :

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

این پدیده باعث میشود که انتقال حرارت محلی دیواره در حاشیه پایین دست حفره افزایش یابد. نشان داده شده که در حالتی که عمق نسبی حفره، یعنی نسبت عمق به قطر آن برابر 0.25 باشد، انتقال حرارت داخل کانال به مقدار بیشینه میرسد.

شکل(30) : نمونه حفره ایجاد شده در کانال

و همچنین نشان داده شده وقتیکه حفرههای روی دیواره کانال روبروی هم قرار نگیرند و نامتقارن باشند عدد ناسلت و میزان انتقال حرارت افزایش بیشتری از خود نشان میدهند.

5.6.2 بررسی عددی جریان و انتقال حرارت در دو نوع کانال مواج :

امروزه در صنعت مبدلهای حرارتی صفحهای، کانالهای مواج کاربرد زیادی دارند. این نوع مبدلهای حرارتی افزایش انتقال حرارت و اختلاط بهتر سیال را بهمراه دارند. مطالعات صورت گرفته نشان میدهد که جریان در مبدلهای حرارتی با سطوح مواج، پیچیده تر و انتقال حرارت تا حد 2 الی 3 برابر نسبت به مبدلهای حرارتی با سطوح مستقیم افزایش مییابد. این افزایش انتقال حرارت بدلیل رشد سریع لایه مرزی، اختلاط بهتر سیال و افزایش سطح انتقال حرارت در واحد طول کانالهای مواج میباشد.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

شکل(31) : انواع کانالهای مواج

در مرز ورودی کانال، عدد ناسلت مقدار بزرگی دارد و بتدریج کاهش مییابد. در ورود به دلیل اختلاف دمای زیاد، یک انتقال حرارت جابجایی بزرگ را بهمراه دارد، اما بتدریج که جریان از کانال عبور داده میشود اختلاف دمای سیال و دیواره کمتر شده و باعث کاهش عدد ناسلت میگردد. مشاهده شده در کانال Chevron پرشهایی در عدد ناسلت دیده میشود، که تغییرات شدید فوق بدلیل وجود گردابه (wake) در گوشههای تیز این کانال میباشد که این گردابهها خود حامل افزایش انتقال حرارت و در نتیجه ازدیاد عدد ناسلت را بهمراه دارند. یک منطقه حباب چرخشی در گوشههای تیز کانال ایجاد شدهاست، که سرعت سیال در این قسمت بسیار ناچیز و در حد صفر است. گردابههایی که در این قسمتها ایجاد میشوند نقش بسزایی در اختلاط جریان در این نواحی دارند، بنابراین به دلیل این اختلاط و در نتیجه برهم خوردن لایه مرزی گرمایی، عدد ناسلت و به تبع آن انتقال حرارت در این نواحی افزایش مییابد.

شکل(32) : نمایه سرعت در کانال Chevron

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

5.7 بهبود انتقال حرارت مبدلهای حرارتی با استفاده از نوار تابیده :

یکی از روشهای کاربردی و مؤثر در بهبود انتقال حرارت و کاهش رسوب گرفتگی، استفاده از وسایل افزایندهی انتقال حرارت (Tabulators) است. این وسایل به آسانی در داخل لولههای مبدلهای پوسته-لولهای نصب میشوند و در زمان توقف واحدها، به راحتی قابل بیرون کشیدن و تمیزکاری و نصب مجدد میباشند.

ایجاد سرعتهای چرخشی در جریان سیال و افزایش اختلاط به خصوص در نزدیکی دیوارههای داخلی لولههای مبدل، نهایتاً سبب میگردد که از سرعت ته نشینی ذرات کاسته شده و از تشکیل لایه مرزی نیز جلوگیری گردد. فرصت نیافتن سیال برای تشکیل لایهی مرزی که خود از مقاومتهای مهم در برابر انتقال حرارت محسوب میشود، از دلایل عمدهی افزایش نرخ انتقال حرارت میان دو سیال درون لوله و پوسته میباشد. به علاوه، افزایش سرعت شعاعی و محوری در جریان سیال داخل لوله باعث نوعی یکنواختی در توزیع دما در طول لوله و در هر مقطع از آن میگردد. لذا درست به همین دلیل است که در برخی از مکانیزمهای تشکیل رسوب گرفتگی درون لولههای مبدلها، نظیر کک زدن (Cocking)، که دلیل اصلی آن بوجود آمدن نقاط داغ موضعی در سطح لوله (Hot Spot) است، استفاده از این وسایل باعث جلوگیری از این پدیده شده و نهایتاً سبب بهبود انتقال حرارت در طول لوله میگردد. وسایل افزایندهی انتقال حرارت در انواع مختلفی طراحی میشوند که هریک بسته به ساختمان طراحی خود، با مکانیزم خاصی سبب افزایش انتقال حرارت و کاهش همزمان جرم گرفتگی در لولهها میگردند. این وسایل نه تنها در مبدلهای پوسته-لولهای بلکه در کولرهای هوایی، جوش آورها، چگالندهها، و کورههای احتراقی نیز بطور عملی استفاده میشوند. نکته قابل توجه این است که بیشتر سیالاتی که مورد سرمایش و گرمایش قرار میگیرند، دارای ویسکوزیتهی نسبتاً بالایی میباشند، یا در مواردی که سیالات کثیف (Foulant) بوده، ضریب انتقال حرارت این سیالات در جریان لوله نسبتاً پایین میباشد. در نتیجه در چنین مبدلهایی، انتقال حرارت برای طرف لولهی کنترل کنندهی سرعت انتقال حرارت میباشد. بنابراین استفاده از وسایل افزایندهی انتقال حرارت، موجب بهبود و مزیتی برای رفع هر دو نقیضهی مزبور یعنی پایین بودن ضریب انتقال حرارت و رسوب گرفتگی در مبدلهای پوسته-لولهای خواهد بود.

شکل پایین برخی از این وسایل افزایندهی انتقال حرارت قابل نصب در لولههای یک مبدل حرارتی نوع پوسته-لوله را نشان میدهد.

شکل(33): ماتریس سیمی

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

شکل(35) : نحوهی قرار دادن کویل سیمی در داخل لوله

(نیاز به دانلود ترجمه)

شکل (36) : چند نمونه نوار تابیده

نوار تابیده یکی از وسایل افزاینده انتقال حرارت قابل نصب در داخل لولههای یک مبدل حرارتی از نوع پوسته-لولهای است. این وسایل را میتوان در دونوع پیوسته و مقطعی در داخل مبدلهای حرارتی نصب نمود.

(نیاز به دانلود ترجمه)

شکل (37) : نوار تابیده پیوسته

(نیاز به دانلود ترجمه)

شکل (38) : نوار تابیده مقطعی

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

5.8. بهبود انتقال حرارت مبدلهای حرارتی با استفاده از بافل

5.8.1 وظایف بافل

مغشوش کننده ها (بافلها) دو وظیفه دارند:مهمترین وظیفه اینکه، آنها لولهها را در کل مجموعه و بهره برداری از آن، در محل مناسب ثابت نگاه میدارند و از ارتعاشات ناشی از گردابههای بوجود آمده توسط جریان روی لولهها جلوگیری میکنند، وثانیاً آنها جریان برگشتی سمت پوسته را هدایت کرده و در امتداد میدان لولهها به پیش میرانند و همچنین سرعت و ضریب انتقال حرارت را افزایش میدهند.

شکل(39) : بافلها

متداولترین نوع مغشوشکننده، مغشوشکننده تک قسمتی است. قسمت بریده شده باید حداقل نصف قطر باشد تا از همپوشانی مغشوشکنندههای مجاور حداقل یک ردیف لوله اطمینان حاصل شود. به منظور به حداقل رساندن کاهش فشار برای جریان مایع در پوسته، برش مغشوش کننده 20 تا 25 درصد قطر متداول است، برای جریانهای گاز با فشار کم، برش 40 تا 45 درصد متداول است.

5.8.2 انواع بافل

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

بافلهای عرضی در ایجاد جریان متقاطع درون پوسته مبدل نقش دارند. جریان متقاطع در پوسته باعث میشود که تمام تیوبها در فرآیند انتقال حرارت شرکت کنند و بدین ترتیب از ایجاد نقاط کور در مبدل جلوگیری میشود. علاوه براین بافلهای عرضی نقش ساپورت را نیز ایفا کرده و از ارتعاش لولهها در شدت جریانهای بالا جلوگیری میکنند. بافل عرضی از لحاظ آرایش به سه دسته تقسیم میشود. Single segmental یا تک قطاعی، double segmental یا دو قطاعی، tripe segmental یا سه قطاعی، نوع single قطاعی از یک دایره کامل است با ضخامت کم و سوراخ دار. تیوبها از درون سوراخها رد شده و در جای خود محکم میشوند. بین تیوبها و صفحه بفل فاصله کمی در نظر گرفته میشود که به آن baffele clearanece میگویند.

شکل(40) : بافل عرضی

شکل(41) : جریان متقاطع ایجاد شده در بافل عرضی

قسمتی که از دایره برش داده شده baffle window یا پنجره بافل نامیده میشود که محل عبور سیال داخل پوسته است. نحوهی آرایش و قرارگیری baffle window در یک مدل شکل عبور جریان سیال سمت پوسته را مشخص میکند.

شکل (42) : نحوه عبور سیال که وابسته به شکل و آرایش baffle window است.

نوع double segmental و tripe segmental بصورت صفحه و حلقه از یک دایره کامل بریده میشوند و حالت خاصی از جریان ایجاد میکنند. این دو نوع برای سیالات تمیز استفاده میشوند و در موارد دیگر کاربرد کمی دارند.

شکل (43) : بافل عرضی نوع double segmental

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

بافل طولی صفحهای تخت و افقی است که بین تیوبها قرار میگیرند و از یک سر به tube sheet وصل است. با قرار دادن بافل طولی میتوان گذرهای پوسته را افزایش داد. معمولاً ضخامت بافل طولی بین 6 تا 13 میلیمتر میباشد. همچنین بافل باید تحمل اختلاف فشار بین دو گذر پوسته را داشته باشد. اگر اختلاف دمای بین دو گذر پوسته زیاد باشد، بافل طولی را دوجداره میسازند تا هوای مابین دو صفحه عایق حرارتی شود زیرا نباید بین دو گذر پوسته از طریق بافل طولی تبادل حرارتی انجام گیرد.

بافلهای طولی صفحاتی هستند به ضخامت حداقل یک چهارم اینچ و در وسط دسته تیوب و موازی با تیوبها قرار میگیرند که تعداد پاس در پوسته زیادتر شده که در نتیجه زمان تبادل حرارت و راندمان انتقال حرارت افزایش مییابد برای بسیاری از جریانات گاز با سرعت بالا، شکل مغشوش کننده تک قسمتی یک کاهش فشار نامطلوب و بالا در سمت پوسته را موجب میگردد.

شکل(44) : بافل طولی

برای جلوگیری از نشتی در سر تا سر بافل طولی معمولاً از یک پوشش نیم دایرهای که نیمی از دسته لوله داخل آن قرار میگیرد استفاده کرد. این پوشش shroud نام دارد و به بافل طولی و tube sheet پیچ میشود و همراه دسته لوله میتواند جابجا شود.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

شکل(45) : بافل طولی و پوشش نیم دایرهای برای جلوگیری از نشتی

5.8.2.3 بافل Support :

Support baffle بافلهایی هستند که تنها برای ساپورت کردن و نگه داشتن لولهها بکار میرود و هیچ تاثیری در افزایش انتقال حرارت و یا افت فشار ندارد. شکل آنها بصورت دایرهای کامل و سوراخدار است. این بافلها وظیفهی جلوگیری از ارتعاش را نیز بر عهده دارند.

(نیاز به دانلود ترجمه)

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

5.8.2.4 بافل impingement

اگر جریان ورودی به پوسته دارای سرعت زیادی باشد و یا حاوی ذرات جامد باشد، لولهها به مرور زمان سوراخ شده و یا حتی دفرمه میشوند، صفحه برخورد یا impingement baffle صفحهای است که در زیر نازل ورودی پوسته و بالای تیوبها نصب میشود و وظیفهی آن جلوگیری از آسیب دیدن لولههاست. علاوه براین صفحه برخورد با توزیع مناسب سیال ورودی روی لولهها، از ایجاد نقاط کور در مبدل جلوگیری میکند.

(نیاز به دانلود ترجمه)

شکل (47) : بافل impingement

5.8.3 بافلهای جدید

در طرح رایج مبدلهای حرارتی پوسته- لولهای از بافلهای معمولی در سمت پوسته استفاده میگردد، که این نوع بافلها اگر چه مقدار انتقال حرارت را تا حدی افزایش میدهند ولی افت فشار زیادی را در جریان سمت پوسته ایجاد مینمایند. بنابراین بکار بردن طرحی که علاوه بر افزایش انتقال حرارت، افت فشار و میزان رسوب کمی داشتهباشد به عنوان یک امر مطلوب مورد توجه محققان و صنعتگران قرا گرفت. در طی سالهای گذشته انواع مختلفی از بافلها در مبدلهای حرارتی پوسته- لولهای مورد استفاده قرار گرفتهاند و همواره هدف از ارائه طرحهای جدید این بودهاست که با وجود افزایش نرخ انتقال حرارت مبدل ، مقدار افت فشار جریان سمت پوسته در حد معقولی باقی بماند.

رایج ترین نوع این بافلها یعنی بافلهای معمولی باعث میشوند که سیال درون پوسته در یک مسیر زیگزاگ و پرپیچ و خم از روی لولهها عبور نماید. این عامل سبب میگردد که به علت افزایش یافتن توربولانس و یا بعبارتی اختلاط محلی جریان در سمت پوسته، انتقال حرارت افزایش یابد. بسته به تلرانسهای ساخت، مبدلهای حرارتی با بافلهای معمولی دارای مقدار قابل ملاحظهای جریانهای نشتی و جریانهای میانبر در بین بافل و پوسته و یا لولهها خواهد بود. این جریانهای نشتی و میانبر باعث میشوند که دبی موثر جریان در اطراف مجموعه لولهها کاهش یافته و در نتیجه ضریب انتقال حرارت سمت پوسته نیز کاهش یابد. اگر چه عبور جریان با دبی زیاد از روی مجموعه لولهها از نقطه نظر بهبود انتقال حرارت مطلوب میباشد ولی این امر میتواند باعث ارتعاش شدید لولهها در اثر عبور جریان بشود که این عامل نیز به نوبه خود موجب کاهش عمر کارکرد مبدل شده و در نهایت منجر به از کار افتادن آن خواهد شد.

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

شکل(48) : نحوه آرایش وچگونگی ایجاد جریانهای گردابی در بافلهای معمولی

بهبود درهندسه بافلهای معمولی اولین گام درجهت بهبود شرایط جریان سمت پوسته مبدلهای پوسته-لولهای است. یکی از عواملی که باعث تشکیل رسوب در مبدلهای حرارتی پوسته – لولهای میشود نحوه آرایش ونوع بافلها میباشد. در این نوع مبدلهای حرارتی بافلهای یک تکهای معمولی میتوانند یکی از عوامل مهم ایجاد رسوب در سمت پوسته مبدلهای حرارتی باشند. دلیل این امر ایجاد جریانهای گردابی و همچنین سرعت پایین سیال در سمت پوسته این نوع از مبدلهای حرارتی میباشد. در شکل(48) این نوع جریانهای گردابی مشاهده میشوند. برای پرهیز از این نوع جریانهای گردابی و یکنواخت کردن پروفیل سرعت سیال سمت پوسته ، بافلهای مارپیچ در صنعت به کار گرفته شدند . در شکل( 49) این نوع از بافلها نشان داده شده اند. این نوع از بافلها به دلیل شکل خاص خود میتوانند باعث ایجاد سرعت یکنواخت در سمت پوسته شده و همچنین کاهش رسوب درسمت پوسته گردند . این نوع ازبافلها باعث میشوند تا مدت زمان کارکرد مبدلهای حرارتی بدون نیازبه تمیز کردن به دوتاسه برابر مبدلهای حرارتی با بافلهای معمولی برسد.

(نیاز به دانلود ترجمه)

شکل(49) : نحوه آرایش و شکل جریان در بافلهای مارپیچ

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

1- بهبود انتقال حرارت سمت پوسته

2- کاهش افت فشار سمت پوسته به ازای یک دبی جریان مشخص

3- کاهش اثرات ناشی از جریانهای میانبر

4- کاهش رسوب گذاری در سمت پوسته جلوگیری از ارتعاشات القا شده توسط جریان

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

Nemcansky و Lutcha در سال ۱۹۹۰ بافلهای مارپیچ را در یک مبدل حرارتی پوسته-لولهای نصب کرده و بهبود حاصل شده در کارکرد کلی مبدل را مورد ارزیابی قرار دادند. آنها یافتند که یک بافل مارپیچ که درست طراحی شدهباشد، باعث میگردد که شرایط جریان سمت پوسته به جریان کاملاً غیرمختلط نزدیک گردد که این عامل به نوبه خود سبب افزایش اختلاف دمای متوسط بین دو جریان (نیرو محرکه انتقال حرارت) خواهد شد. همچنین شکل جریانی که بواسطه این نوع بافلها در سمت پوسته ایجاد میگردد باعث میشود که ضریب انتقال حرارت سمت پوسته بطور قابل ملاحظهای افزایش یابد. دلایل بیشتری نیز مبتنی بر بهبود کارآیی این نوع مبدلها با استفاده از نمودار ضریب انتقال حرارت بر حسب افت فشار، ارائه گردید. آنها دریافتند که برای تمامی زوایای مارپیچ و افت فشار یکسان، ضریب انتقال حرارت مبدل با بافلهای مارپیچ بیشتر از مبدل با بافلهای معمولی خواهد بود و همچنین ماکزیمم ضریب انتقال حرارت در حالتی که زاویه مارپیچ بافل ها برابر 40 درجه باشد حاصل میگردد.

استفاده از مبدل حرارتی با بافلهای مارپیچ (با نام تجاری Helixchanger) در مواردی که ضریب انتقال حرارت سمت پوسته کنترل کننده باشد و یا در مواردی که کاهش افت فشار سمت پوسته مطلوب باشد، بسیار سودمند خواهد بود. همچنین در مواردی که سیال سمت پوسته خاصیت رسوبگذاری قابل توجهی داشته باشد و یا ارتعاشات دسته لولهها بر اثر جریان پوسته مطرح باشد استفاده از Helixchanger راه حل بسیار مفیدی خواهد بود. کاربردهای رایج این تکنولوژی عبارتند از :

۱- صنایع پتروشیمیایی و پالایشگاهی

- نفت خام/ واحدهای تقطیر خلائی Hydro-tresting ,Thermal Conversion- واحدهای کراکینگ

جهت مشاهده متن کامل، فایل ترجمه را دانلود نمایید.

تحلیل و طراحی سیستم گرمایشی ساختمان مسکونی با استفاده از ذخیره کننده های حرارتی PCM

.png)

.png)

"پایان نامه مهندسی مکانیک مقطع کارشناسی ارشد - گرایش تبدیل انرژی" تحلیل و طراحی سیستم گرمایشی ساختمان مسکونی با استفاده از ذخیره کننده های حرارتی PCM تهیه شده بصورت کاملا انحصاری توسط ... [ ادامه مطلب ]

قیمت: 449000 تومان

مشخصات کلی:

قیمت: 449000 تومان

مشخصات کلی:

گروه:

پایان نامه

قیمت: 449000 تومان

قیمت: 449000 تومان

گروه: پایان نامه

مکانیک شکست (Fracture Mechanics)

.png)

.png)

مقدمه : یکی از عمده ترین مسائلی که انسان از زمان ساختن سادهترین ابزارها با آن مواجه بوده است پدیده شکست در اجسام میباشد و درواقع برای استفاده از مواد ... [ ادامه مطلب ]

قیمت: 99500 تومان

مشخصات کلی:

قیمت: 99500 تومان

مشخصات کلی:

گروه:

پایان نامه

قیمت: 99500 تومان

قیمت: 99500 تومان

گروه: پایان نامه

مفهوم اگزرژی (Exergy)، کاربردهای اگزرژی در تحلیل سیستم، یک نمونه تحلیل اگزرژی

.png)

.png)

مفهوم اگزرژی و کاربردهای اگزرژی در تحلیل سیستم: زمانی که قانون اول ترمودینامیک به عنوان اصل بقای انرژی بیان می شود، با کمیت اشکال مختلف انرژی سروکار داریم. از دیدگاه ... [ ادامه مطلب ]

قیمت: 99500 تومان

مشخصات کلی:

قیمت: 99500 تومان

مشخصات کلی:

صفحات متن ترجمه: 16

گروه:

پایان نامه

قیمت: 99500 تومان

قیمت: 99500 تومان

صفحات متن ترجمه: 16

گروه: پایان نامه

Stable And Metastable State

.png)

.png)

مقدمه: گیبس در مقاله خود در سال 1873 به نام "روشی در توصیف هندسی خواص ترمودینامیکی مواد در سطوح" خلاصه ای ابتدایی از قوانین معادلهی جدیدش را معرفی میکند که ... [ ادامه مطلب ]

قیمت: 89500 تومان

مشخصات کلی:

قیمت: 89500 تومان

مشخصات کلی:

گروه:

پایان نامه

قیمت: 89500 تومان

قیمت: 89500 تومان

گروه: پایان نامه

مطالعه عددی ذوب کردن در داخل حلقههای افقی متحد المرکز و خارج از مرکز

چکیده: این مقاله، به بررسی عددی روی ذوب مواد تغییرفازدهنده با استفاده از N-eicosane در داخل یک سیلندر استوانهای میپردازد. شبیه سازی عددی برای ذوب مواد تغییرفازدهنده بین دو استوانه در حالتهای متحدالمرکز و خارج از مرکز با استفاده از نرمافزار فلوئنت که دمای اولیهی آن C˚۱ است. استوانهی داخلی، لولهای با دیوارههای داغ درنظر گرفته میشود در حالیکه لولهی ... [ ادامه مطلب ]

انرژی خورشیدی و کاربرد های آن در گرمایش،سرمایش و ذخیره سازی انرژی (فصل اول: انرژی خورشیدی)

خورشید منبع عظیم انرژی بلکه سرآغاز حیات و منشاء تمام انرژیهای دیگر است. در حدود ۶۰۰۰ میلیون سال از تولد این گوی آتشین میگذرد و در هر ثانیه ۲/۴ میلیون تن از جرم خورشید به انرژی تبدیل میشود. با توجه به وزن خورشید که حدود ۳۳۳ هزار برابر وزن زمین است. این کره نورانی را میتوان بهعنوان منبع عظیم انرژی ... [ ادامه مطلب ]

شبیه سازی عددی عملکرد حرارتی سیستم گرمایش از کف با مواد تغییر فاز محصور (PCM)

چکیده در مقاله حاضر، یک نوع از مواد تغییر فاز محصور گرمایش از کف آب گرم دما پایین و همچنین سیستم تابشی خورشیدی مورد بررسی یک ساختار ،PCM قرار گرفته است . برای به دست آوردن بهترین عملکرد خواص جدید گرمایش ی طراحی گردیده که در آن لوله های انتقال حرارت در یک لایه محصور مواد تغییر فاز بدون بتن ریزی ... [ ادامه مطلب ]

دینامیک سیالات محاسباتی

فصل اول (معرفی CFD): برای حل جریان حول یک هندسه دلخواه از این روش ها استفاده می شود: روش تجربی، روش تحلیلی، روش عددی یا CFD هر یک از این روش ها کاربرد خاص خود را دارد و از مزایا و معایب خود برخوردار است.در روش تجربی از آزمایشگاه و تونل باد گرفته تا تست های واقعی پرواز استفاده می شود ... [ ادامه مطلب ]

دستورالعمل طراحی و محاسبه سیستم روشنایی

.png)

.png)

مجموعه دستورالعمل های ارائه شده در دیتاسرا شامل ضوابط و مراحل تحلیل و طراحی سازه های گوناگون صنعتی و بر اساس الزامات مندرج در آیین نامه های معتبر داخلی و ... [ ادامه مطلب ]

قیمت: 119500 تومان

مشخصات کلی:

قیمت: 119500 تومان

مشخصات کلی:

صفحات متن اصلی: 30

گروه:

دستورالعمل طراحی

قیمت: 119500 تومان

قیمت: 119500 تومان

صفحات متن اصلی: 30

گروه: دستورالعمل طراحی

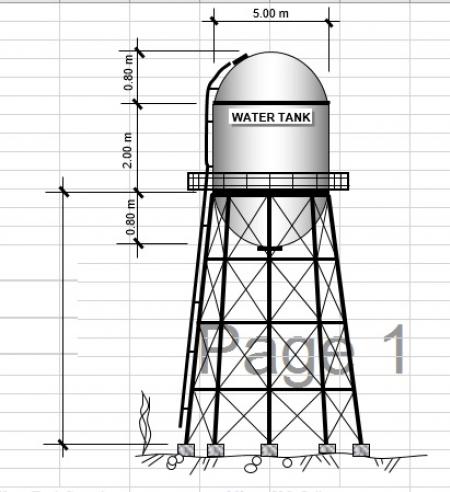

فایل اکسل طراحی مخزن فلزی هوایی بر اساس آیین نامه AISC با در نظر گرفتن نیروی باد و زلرله

.png)

.png)

فایل پیش رو اکسل طراحی مخزن فلزی هوایی می باشد که بر اساس آیین نامه AISC و با در نظر گرفتن نیروی باد و زلرله محاسبات را انجام داده و ... [ ادامه مطلب ]

قیمت: 79500 تومان

مشخصات کلی:

قیمت: 79500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 79500 تومان

قیمت: 79500 تومان

گروه: دستورالعمل طراحی

فایل اکسل تحلیل اتصال برشی دارای خروج از مرکزیت برای گروه پیچ

.png)

.png)

این برنامه ظرفیت برشی اتصال پیچ و مهره ای دارای خروج از مرکزیت برای گروه پیچ را محاسبه می کند، ابزاری مناسب برای طراحی صفحات gusset و اتصالات پیچ و ... [ ادامه مطلب ]

قیمت: 79500 تومان

مشخصات کلی:

قیمت: 79500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 79500 تومان

قیمت: 79500 تومان

گروه: دستورالعمل طراحی

فایل اکسل طراحی روسازی آسفالتی بر مبنای آیین نامه آشتو و استفاده از آزمایش ظرفیت باربری کالیفرنیا

.png)

.png)

فایل پیش رو اکسل طراحی روسازی آسفالتی بر مبنای آیین نامه آشتو می باشد که با استفاده از نتایج آزمایش ظرفیت باربری کالیفرنیا CBR اطلاعات ورودی را تحلیل و نتایج را ... [ ادامه مطلب ]

قیمت: 79500 تومان

مشخصات کلی:

قیمت: 79500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 79500 تومان

قیمت: 79500 تومان

گروه: دستورالعمل طراحی

دستورالعمل طراحی ابعاد و سازه شالوده های عمیق (شمع ها و پایه های عمیق) در خشکی

.png)

.png)

مجموعه دستورالعمل های ارائه شده در دیتاسرا شامل ضوابط و مراحل تحلیل و طراحی سازه های گوناگون صنعتی و بر اساس الزامات مندرج در آیین نامه های معتبر داخلی و ... [ ادامه مطلب ]

قیمت: 119500 تومان

مشخصات کلی:

قیمت: 119500 تومان

مشخصات کلی:

صفحات متن اصلی: 27

گروه:

دستورالعمل طراحی

قیمت: 119500 تومان

قیمت: 119500 تومان

صفحات متن اصلی: 27

گروه: دستورالعمل طراحی

تحلیل غیرخطی و مدل سازی عددی تیر بتن مسلح تقویت شده با FRP توسط Finite Element Method

.png)

.png)

"پایان نامه مهندسی عمران مقطع کارشناسی ارشد - گرایش سازه" تحلیل غیرخطی و مدل سازی عددی تیر بتن مسلح تقویت شده با FRP توسط Finite Element Method مشخصات کلی: شامل فایلهای word و ... [ ادامه مطلب ]

قیمت: 129500 تومان

مشخصات کلی:

قیمت: 129500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 129500 تومان

قیمت: 129500 تومان

گروه: دستورالعمل طراحی

بررسی پارامترهای هندسی مهاربند زانویی

.png)

.png)

"پروژه دانشجویی مهندسی عمران" بررسی پارامترهای هندسی مهاربند زانویی مشخصات کلی: شامل فایلهای word و pdf بالغ بر 146 صفحه (4 فصل) فهرست مطالب فصل اول 1-1- مقدمه 1-2- شکل پذیری سازه ها 1-3- مفصل و لنگر پلاستیک 1-4- منحنی ... [ ادامه مطلب ]

قیمت: 129500 تومان

مشخصات کلی:

قیمت: 129500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 129500 تومان

قیمت: 129500 تومان

گروه: دستورالعمل طراحی

شناسایی و رتبه بندی دلایل انحراف از هزینه پیش بینی شده و ارائه راهکارهای کاهش آن: مطالعه موردی پروژه های "پتروشیمی الف"

.png)

.png)

"پایان نامه مهندسی عمران مقطع کارشناسی ارشد - گرایش مهندسی و مدیریت ساخت" شناسایی و رتبه بندی دلایل انحراف از هزینه پیش بینی شده و ارائه راهکارهای کاهش آن: مطالعه ... [ ادامه مطلب ]

قیمت: 259500 تومان

مشخصات کلی:

قیمت: 259500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 259500 تومان

قیمت: 259500 تومان

گروه: دستورالعمل طراحی

فایل اکسل جامع طراحی دیوار حائل (با در نظر گرفتن نیروی زلزله)

.png)

.png)

فایل اکسل طراحی دیوار حائل (با در نظر گرفتن نیروی زلزله) دیوار حائل یا سازه نگهبان بنایی است که به منظور تحمل بارهای جانبی ناشی از خاکریز پشت دیوار، سازه مجاور، ... [ ادامه مطلب ]

قیمت: 119500 تومان

مشخصات کلی:

قیمت: 119500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 119500 تومان

قیمت: 119500 تومان

گروه: دستورالعمل طراحی

2 فایل اکسل مجزا جهت طراحی فونداسیون تجهیزات افقی، قائم و پیت (Air Separation Units, Heat Exchangers, Drums, Pits...)

.png)

.png)

2 فایل اکسل مجزا جهت طراحی فونداسیونهای تجهیزات: Air Separation Units, Heat Exchangers, Horizontal & Vertical Drums, Pits پالایشگاه ها و مجتمعهای پتروشیمی مجموعه هایی متشکل از تجهیزات گوناگون صنعتی هستند؛ تجهیزاتی ... [ ادامه مطلب ]

قیمت: 99500 تومان

مشخصات کلی:

قیمت: 99500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 99500 تومان

قیمت: 99500 تومان

گروه: دستورالعمل طراحی