تاریخچه، مفاهیم، انواع و نحوه خنک کاری پیل سوختی

1- مقدمه

امروزه بیش از 90 درصد انرژی مصرفی دنیا از سوختهای فسیلی است که سهم عمده آن در بخشهای حمل و نقل و نیروگاهها مصرف میشود. در این دو بخش، انرژی شیمیایی سوخت طی فرآیند احتراق آزاد شده و کمتر از 30 درصد آن به کار مکانیکی تبدیل شده و بقیه تلف میشود. بازدهی این روش بدلیل ملاحظات ترمودینامیکی کم بوده و بهدلیل وقوع احتراق در درجه حرارتهای بالا گازهای سمی مانند SOX، CO، NOX تشکیل شده و وارد محیط زیست میشوند. با توجه به محدودیت منابع انرژی و مشکلات زیست محیطی ناشی از این آلایندهها لزوم استفاده از روشهای تبدیل انرژی با راندمان بالاتر و همچنین استفاده از سوختهایی که آلودهکننده نبوده و امکان تولید آن از منابع تجدید پذیر و تجدید ناپذیر ممکن باشد اهمیت پیدا میکند. پیلهای سوختی بهعنوان وسایل تبدیل کننده مستقیم انرژی شیمیایی به انرژی الکتریکی میتوانند یک راه حل قابل اطمینان برای رفع مشکل انرژی و مشکلات زیست محیطی باشند. ویژگیهایی از قبیل راندمان بالا، آلودگی کم، قابلیت استفاده از سوختهای مختلف، نداشتن سروصدا باعث شده است که پیلهای سوختی گزینهی مناسبی جهت کاربردهای ثابت و متحرک در آینده باشند.[1] ایدهی پیل سوختی نخستین بار توسط ویلیام گرو[1] دانشمند انگلیسی در سال 1839 مطرح گردید. این ایده بر مبنای عکس فرآیند الکترولیز آب بنا نهاده شده بود. به این ترتیب همانطورکه اعمال پتانسیل الکتریکی میتواند سبب شکسته شدن پیوند بین هیدروژن و اکسیژن شود، باید بتوان با ایجاد این پیوند به پتانسیل الکتریکی دست یافت.

تحلیل و طراحی سیستم گرمایشی ساختمان مسکونی با استفاده از ذخیره کننده های حرارتی PCM

1-1 تاریخچه

واژه پیل سوختی اولین بار در سال 1889 توسط چارلز لانگر[1] و لودویک ماند[2] با ساخت پیل سوختی گاز زغال سنگ و اکسیژن ارائه شد. در اوایل قرن بیستم تلاشهایی در جهت توسعه پیل سوختی صورت گرفت. در سال 1937 دانشمند انگلیسی به نام فرانسیس بیکن[3] تحقیقات وسیعی در رابطه با ساخت پیل سوختی را آغاز نمود و در نهایت در اواخر دهه 50 میلادی توانست پیل سوختی با توان 6 کیلووات را عرضه نماید. از سال 1960 سازمان فضایی آمریکا (ناسا) از پیلهای سوختی ساخته شده در سفینههای جمینی و آپولو جهت تولید الکتریسیته و تهیه آب مورد نیاز فضانوردان استفاده نمود. شرکت جنرال الکتریک اولین غشای پلیمری پیل سوختی را که در برنامۀ فضایی جمینی در اوایل دهه 1960 به کار برده شد را عرضه کرد. [3]

در سال 1989 شرکت پری انرژی سیستم[4] با همکاری شرکت بالارد[5] توانستند از یک پیل سوختی جهت تولید انرژی در یک زیردریایی استفاده کنند و بدین ترتیب با انجام این پروژه شرکت بالارد به عنوان پیشرو این صنعت در دنیا معرفی شد. اگرچه کار بر روی پیل سوختی جهت استفاده در فعالیتهای فضایی آمریکا به طورجدی ادامه داشت ولی جهت کاربردهای زمینی تا اوایل دهه 90میلادی تقریباً هیچگونه فعالیت جدی صورت نگرفت. اما به یکباره از سال 1990 تلاشهای زیادی جهت استفاده مؤثر از پیلهای سوختی به خصوص پیل سوختی در خودروهای سواری صورت گرفت. طی سالهای 1990 تا 1993 دو شرکت بالارد و پری انرژی سیستم توانستند خودروهایی با پیل سوختی پلیمری را به بازار عرضه نمایند. بدین ترتیب از سال 1990 روند تحقیقات در خصوص توسعه پیلهای سوختی وارد مرحله جدیدی شد به گونهای که تلاش جهت بهینهسازی عملکرد پیلهای سوختی و نیز بکارگیری آن در حوزههای جدید افزایش قابل ملاحظهای داشته است.

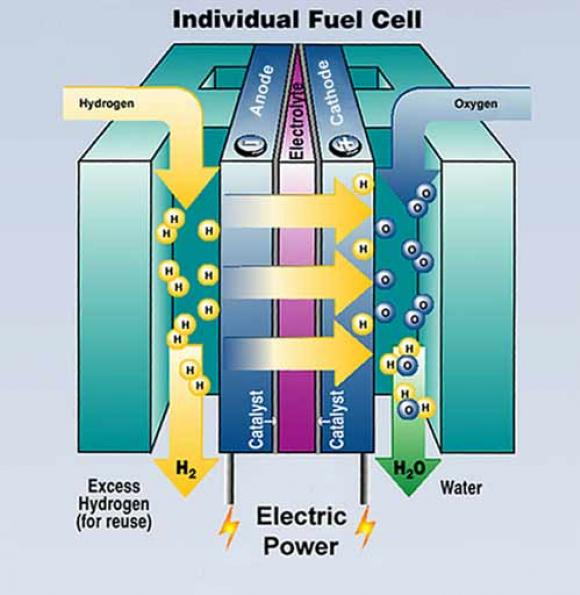

1-2 مفاهیم پایه پیل سوختی هیدروژنی

اساس عملکرد پیل سوختی هیدروژنی بسیار ساده است. اولین شرح عملکرد پیل سوختی توسط مخترعی بنام ویلیام گرو در سال 1839 ارائه شد. شکلهای 1الف و 1ب مشاهدات او را نشان میدهند. در شکل 1الف، همانطور که دیده میشود، آب در اثر عبور جریان از آن به اکسیژن و هیدروژن تجزیه می شود. در شکل 1ب به جای منبع جریان یک آمپرمتر قرار داده شده و جریان کوچک ایجاد شده را نمایش میدهد. در این وضعیت عکس روند الکترولیز رخ داده و هیدروژن و اکسیژن مجدداً ترکیب و جریان الکتریکی تولید میگردد.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

دلایل کوچکی این جریان عبارتند از :

• کوچک بودن سطح تماس بین گاز، الکترود و الکترولیت – اساساً سطح تماس کوچکی، در حد یک حلقه بین الکترود و الکترولیت در شکل های بررسی شده وجود دارد.

• فاصله زیاد بین الکترودها، که منجر به ایجاد مقاومت در مقابل عبور جریان الکتریکی در الکترولیت می-شود.

• برای غلبه بر این مشکلات، مطابق شکل 2 الکترودها معمولاً بصورت تخت ساخته شده و لایه نازکی از الکترولیت میان آنها جای می گیرد. همچنین ساختار الکترود از جنس متخلخل انتخاب می شود، بنابراین الکترولیت از یک طرف و گاز از سمت دیگر می تواند به داخل آن نفوذ کند و این باعث ایجاد حداکثر سطح تماس بین الکترود، الکترولیت و گاز می شود.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

برای درک بهتر اینکه چگونه واکنش بین هیدروژن و اکسیژن باعث تولید جریان الکتریکی می شود و همینطور الکترون های ایجاد کننده جریان از کجا پیدا می شوند، لازم تا واکنش های صورت پذیرفته در هریک از الکترودها بطور جداگانه مورد بررسی قرار گیرد. چنین جزییات بسیار مهمی برای انواع مختلف پیل های سوختی تفاوت می کند، اما اگر نیاز باشد تا شروع بررسی از پیلی باشد که ساختار آن براساس الکترولیت اسیدی-مانند آنچه ویلیام گرو استفاده کرد- باشد، با ساده ترین و البته هنوز هم متداول ترین نوع پیل های سوختی، بررسی آغاز خواهد شد.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

واضح است که بمنظور ادامه یافتن پیوسته واکنشهای بالا، الکترونهای تولید شده در آند، باید از طریق یک مدار الکتریکی در کاتد جریان یابند و یون های نیز از میان الکترولیت بگذرند. از آنجایی که اسید مایعی با یون های است، عمل رسانایی را بخوبی انجام میدهد. انواع پلیمر خاصی را نیز میتوان تولید کرد که دارای یونهای آزاد باشد. چنین موادی غشاء تبادل پروتونی[1] نامیده میشوند. با مقایسه معادلات 2 و 3، مشاهده میشود که به منظور حفظ موازنه سیستم در ازاء هر مولکول اکسیژن به دو مولکول هیدروژن نیاز است. شکل 3 این موضوع را نشان می دهد. لازم به ذکر است که الکترولیت باید تنها قابلیت عبور را داشته باشد و از گذر الکترون جلوگیری کند، در غیر این صورت الکترونها از مدار خارجی عبور نکرده، وارد الکترولیت میشوند و در نهایت بدون مصرف خواهند ماند.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

در یک پیل سوختی با الکترولیت قلیایی ، واکنشهای کلی مشابه بوده ولی واکنشها در هر الکترود متفاوت هستند. در یک قلیا یونهای هیدروکسیل(OH-) بصورت آماده و آزاد وجود دارند و در آند با هیدروژن وارد واکنش شده و سبب آزاد شدن انرژی، الکترون و تولید آب می شود.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

در کاتد، اکسیژن با الکترونهای گرفته شده از الکترود و آب موجود در الکترولیت وارد واکنش شده و تشکیل یونهای جدید(OH-) را می دهد.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

برای ادامه یافتن پیوسته این واکنشها نیز، یونهای باید قادر به عبور از الکترولیت باشند و در نتیجه باید یک مدار الکتریکی وجود داشته باشد تا الکترونها بتوانند از آند به کاتد جریان یابند. همچنین با مقایسه معادلات 4 و 5 ملاحظه میشود که با در اختیار داشتن الکترولیت اسیدی، نیاز به هیدروژن دو برابر اکسیژن خواهد بود. این مطلب در شکل 4 نشان داده شده است. توجه به این نکته ضروری است که با وجود مصرف آب در کاتد، به میزان دو برابرآن، آب در آند تولید میشود.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

2- اتصال پیل ها بصورت سری- صفحات دوقطبی

ولتاژ یک پیل سوختی بسیار کوچک و در حد 7/0 ولت است وآنهم هنگامی که جریان مفیدی از پیل کشیده میشود. به این معنی که برای داشتن ولتاژ قابل استفاده، تعداد زیادی از پیلهای سوختی باید بطور سری بهم متصل گردند. چنین مجموعهای از پیلهای سوختی که به صورت سری به هم متصل میباشند، به نام توده[1] شناخته میشوند. بهترین و سادهترین روش برای ایجاد این مجموعهها، اتصال لبه هر آند به کاتد پیل بعدی در طول یک خط میباشد، همانطور که در شکل 5 نشان داده شده است.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

مشکل موجود در رابطه با این روش این است که الکترون به اجبار باید از سطح الکترود به سمت نقطه جمعآوری جریان در نیمه بالایی الکترود جریان یابد. به همین دلیل الکترودها باید رساناهای خوبی باشند، زیرا هر پیل تنها حدود 7/0 ولت جریان تولید میکند و هرگونه افت بسیار جزیی ولتاژ نیز اهمیت می یابد. البته با وجود اینکه الکترودها رساناهای خوبی هستند، این روش برای اتصال پیلهای سوختی به هم استفاده نمیشود.

روش بسیار بهتر اتصال پیلهای سوختی، استفاده از یک صفحه دو قطبی است. وجود این صفحه موجب اتصال در سرتاسر کاتد یک پیل و آند پیل بعدی میشود (به همین خاطر دوقطبی نام دارد). همچنین این صفحه همزمان بعنوان ابزازی برای رسانیدن اکسیژن به کاتد و گاز سوختی به آند نیز به کار میرود. علاوه بر اینکه اتصال الکتریکی مناسبی باید بین دو الکترود ایجاد شود، محفظههای دو گاز واکنش دهنده نیز باید به دقت جدا نگه داشته شود. چگونگی روش اتصال به یک پیل تنها با ایجاد تماس کامل در تمام سطح الکترود، همزمان با تغذیهی آند با هیدروژن و کاتد با اکسیژن در شکل 6 نشان داده شده است. صفحات شیاردار از هادیهای مناسب مانند گرافیت یا فولاد ضد زنگ ساخته میشوند. به منظور اتصال چند پیل بصورت سری، همانطورکه پیشتر نیز گفته شد، از صفحات دوقطبی استفاده میشود. این صفحات با اتصالات بین پیلی دارای مجراهایی هستند که گاز می تواند در این مجراها در تمام سطح الکترودها جریان یابد.

بصورت همزمان، این صفحات به گونهای ساخته شدهاند که نقش یک هادی الکتریکی مناسب را بین الکترودهای غیر همنام دو پیل مجاور بر عهده دارند. طرح سادهای از یک صفحه دوقطبی در شکل 7 به نمایش در آمده است.

برای اتصال چندین پیل در حالت سری نیاز است تا ترتیبی از مجموعهء آند/الکترولیت/کاتد (همانند شکل 2) در اختیار قرار گیرد. در این صورت این مجموعه یک توده پیل سوختی[1] محسوب می شود (شکل 8). این توده دارای مجراهایی عمودی برای رسانیدن اکسیژن (یا هوا) به کاتد و رسانیدن هیدروژن به آند میباشد. حاصل بصورت یک حجم یکپارچه خواهد بود که در آن جریان الکتریسیته بصورت کارا و کم و بیش مستقیماً از درون پیل عبور مینماید تا اینکه از روی سطح هر الکترود وارد سطح الکترود بعدی شود. الکترودها و همینطور کل سازه نیز به میزان کافی مستحکم هستند. با این حال طراحی صفحات دوقطبی کار سادهای نیست. اگر اتصالات الکتریکی بخواهد بهینه شود، لازم است تا نقاط اتصال تا جای ممکن بزرگ انتخاب شوند، که بزرگی بیش از حد نیز مانع از جریان مناسب گاز بر روی سطح الکترودها میشود. حال اگر نقاط کوچک انتخاب شوند، حداقل باید تعداد آنها در واحد سطح افزایش یابد. با در نظر گرفتن همه این موارد، ساختار صفحات بسیار پیچیده میشود و در نتیجه تولید آنها گرانتر شده و در عین حال دارای ساختاری نازک و شکننده خواهند شد. در حالت ایدهآل صفحات دوقطبی تا جای ممکن نازک ساخته میشوند تا مقاومت الکتریکی به حداقل رسیده و حجم توده پیل سوختی نیز کاهش یابد. این موضوع سبب شده است تا کانالهای عبور گاز باریکتر شده و متعاقباً پمپ کردن گاز را بدرون توده پیلها مشکلتر سازد. این معضل، مخصوصاً در مواقعی که هوا به جای اکسیژن خالص برروی کاتد استفاده میشود، افزایش سرعت پمپاژ را بههمراه داشته است. در مورد پیلهای سوختی دما پایین، یکی از وظایف هوای در گردش، تبخیر آب تولیدی در پیل و خارج کردن آن از محل است. همه اینها بعلاوه مسیرهایی برای عبور سیال خنک کننده، نیازمند تعبیه مجراهای بیشتر و بیشتر است.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

ترتیب جایگیری نشان داده شده در شکل 7 برای نمایش اصول پایه در صفحات دوقطبی سادهسازی شده است. با این حال مسئلهی تامین گاز و جلوگیری از نشت آن به این معنی است که طراحی صفحه دوقطبی در واقع تا حدی مشکلتر می شود.

از آنجا که الکترودها متخلخل هستند ( تا گاز بتواند وارد و در آن پخش شود)، گاز فرصت مییابد تا از لبههای دیگرالکترود نشت کند. در نتیجه لبه های الکترود باید بخوبی آببندی شوند. گاهی اوقات این امر با مقداری بزرگتر ساختن الکترولیت از یک یا هر دوی الکترودها و نصب یک واشر آببندی انجام میپذیرد (شکل 9). همانطوری که در شکلهای 8 و 10 نشان داده شده است، چنین روش نصبی می تواند در مورد تودههای پیلهای سوختی نیز بکار گرفته شود.

هیدروژن از طریق این کانال های عمودی آند را تغذیه می کند.

در این صورت سوخت و اکسیژن می توانند توسط مانیفولدها [1] الکترودها را تغذیه نمایند (شکلهای10 و 11). بخاطر وجود آببندی دور لبه الکترودها، هیدروژن تنها در صورتی آند را تغذیه میکند که بصورت عمودی وارد توده پیل سوختی شود. به طور مشابه اکسیژن (یا هوا) بصورت افقی وارد توده میشود و تنها با کاتد و نه حتی با لبههای آند تماس خواهد داشت. این مطلب در مورد شکل 6 صحت ندارد.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

ترتیب قرارگیری مندرج در شکلهای 10 و 11 که در بعضی سیستمها مورد استفاده قرار میگیرد، بنام مانیفولدینگ خارجی[1] مشهور است و از مزیت سادگی برخوردار میباشد. با این حال دو مشکل عمده وجود دارد: اول اینکه خنک کردن سیستم مشکل است. پیلهای سوختی دارای بازدهی 100 درصد نمیباشند و مقدار زیادی انرژی حرارتی همراه با انرژی الکتریکی تولید میشود. در شکلهای 10 و 11 پیداست که هدایت کردن یک سیال خنک کننده در میان پیل کار مشکلی است. این نوع از انواع پیل ها در عمل، با هوای واکنشدهندهای که از روی کاتد عبور مینماید، خنک میشوند. یعنی هوا باید با دبی بالاتر از آنچه مورد نیاز بخش شیمیایی پیل است، وارد شود. این روش خنککاری گاهی اوقات کار ساز است ولی البته اتلاف انرژی نیز محسوب میشود. دومین مشکل موجود در رابطه با این ترتیب قرارگیری اینست که واشر دور الکترودها بطور یکنواخت جا نمیخورد. در قسمتی که مجرا قرار گرفته است، احتمال بالای نشت گاز وجود دارد.

برای دستیابی به یک ترتیب قرارگیری معمولتر، صفحه دوقطبی پیچیده تری مانند آنچه در شکل 12 دیده می شود، نیاز است. صفحات به نسبت الکترودها بزرگتر ساخته میشوند و دارای مجراهای زیادتری هستند که از درون سازه توده عبور کرده و الکترودها را تغذیه مینماید. دهانههایی نیز به دقت برای وارد شدن گازهای واکنش دهنده به پیل در نظر گرفته شده اند. این نوع ترتیب قرارگیری مانیفولدینگ داخلی[2] نامیده می شود. استفاده از این روش موجب می شود تا پیل سوختی بصورت یک حجم واحد در آید که ورودیهای گاز در انتهای آن قرار می گیرند، یعنی محلی که اتصالات مثبت و منفی قرار دارد.

یک صفحه دوقطبی با مانیفولدینگ داخلی می تواند به طرق مختلفی خنک شود. ساده ترین راه، ایجاد مجراهای باریک در روی صفحه می باشد تا آب یا هوا بعنوان سیال خنک کننده در آنها جریان یابند. بعنوان روشی دیگر، می توان مجراهایی را در طول پیل ایجاد کرد. البته برای مثال پیادهسازی روش مذبور در مورد سیستم شکل 12 دارای قید و بندهایی است.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

4- انواع پیل سوختی

جدا از بحث های عملی از قبیل ساخت و هزینه تمام شده، دو مشکل عمده و فنی در مورد پیلهای سوختی به قرار زیرند:

• سرعت پایین واکنش که منجر به تولید جریان و توان پایین می شود. هیدروژن سوخت در دسترس و به آسانی قابل تهیه نمی باشد.

برای حل این دو مشکل تعداد زیادی انواع مختلف پیل سوختی مورد آزمایش قرار گرفته اند. انواع مختلف پیل های سوختی با وجود داشتن فرق های اساسی و مهم معمولاً با نوع الکترولیتی که در آنها استفاده می-شود، از هم تمیز داده می شوند. در حال حاضر پنج کلاس مختلف پیل سوختی به عنوان سیستم های قابل دوام برای عصر کنونی و آینده نزدیک وجود دارند.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

5- پیل های سوختی غشاء تبادل پروتونی

پیل سوختی غشاء تبادل پروتونی[1] که همچنین آن را پیل سوختی پلیمر جامد[2] مینامند، اولین بار توسط شرکت جنرال الکتریک در ایالات متحده در سال 1960 به منظور استفاده در نخستین پروژه وسایل نقلیه فضایی حامل انسان ناسا ساخته شد. الکترولیت این نوع پیلها، پلیمر هادی یون میباشد. در دو سوی این الکترولیت، از الکترودهای متخلخل استفاده شده است. به این ترتیب، مجموعه متشکل از آند، الکترولیت، کاتد بصورت متحد در آمده است. چنین مجموعههای الکترود غشایی[3] به صورت سری به هم متصل شده و از صفحات دوقطبی طبق شکل 6، برای اتصال استفاده میکنند. یونهای متحرک موجود در پلیمر، یون H+ یا پروتون است و از این رو اساس عملکرد این نوع پیل مشابه پیلهای سوختی الکترولیت اسیدی میباشد.

الکترولیت های پلیمری در دمای پایین کار می کنند و این موجب شده تا این نوع پیل سوختی بتواند به سرعت شروع به کار نماید. نازکی مجموعهء الکترود غشایی این قابلیت را به وجود آورده است که حجم پیل سوختی به میزان زیادی کم شود. مزایای دیگر این مجموعه شامل موارد زیر است: عدم وجود خطر سیالات خورنده و دیگری امکان کار کردن پیل در هر جهت و وضعیت. همه این موارد منجر شده است تا پیل های سوختی غشاء تبادل پروتونی، بطور ویژه ای برای استفاده در وسایل نقلیه و سایر کاربرد های قابل حمل، مناسب باشد.

نمونه های اولیه پیل های سوختی غشاء تبادل پروتونی که در فضا پیمای جمینی[4] ناسا استفاده شد، تنها برای تنها 500 ساعت طول عمر طراحی شده بود، ولی در عین حال برای چنین ماموریتهای ابتدایی و محدود بصورت مناسبی عمل کرد.

تحقیقات در مورد این نوع پیل سوختی با تلفیق غشاء پلیمری جدیدی به نام نافیون[5] که به ثبت تجاری شرکت دوپونت[6] رسیده است، ادامه یافت. این نوع غشاء به عنوان یک استاندارد برای پیلهای سوختی غشاء تبادل پروتونی بکار میرود و امروزه نیز همچنان این استاندارد رعایت میگردد.

با این حال، مشکل کنترل آب در الکترولیت، با اطمینان و به راحتی قابل حل نیست و موجب شده تا ناسا برای فضاپیمای آپولو از فن آوری رقیب، یعنی پیل سوختی نوع قلیایی استفاده کند. همچنین شرکت جنرال الکتریک نیز از توسعه تجاری پیلهای سوختی غشاء تبادل پروتونی منصرف شد، شاید به این دلیل که هزینههای شامل توسعه و تحقیق در مورد این نوع پیل سوختی نسبت به سایر انواع پیلها، از جمله پیل سوختی نوع اسید فسفریک، بالاتر بنظر میآید. در آن زمان با توجه به فنآوری روز، مقدار کاتالیزور مورد نیاز در هر سانتیمتر مربع از الکترود، 28 میلیگرم بوده است که هم اکنون این مقدار به 2/0 میلیگرم در هر سانتیمتر مربع و حتی کمتر، کاهش یافته است.

توسعهء پیلهای سوختی غشاء تبادل پروتونی در دههء 1970 و اوایل 1980 کم و بیش به حالت تعلیق درآمد. با این حال، در نیمه پایانی دهه 1980 و اوایل دهه بعد از آن، تولد دوباره و علاقه خاصی در مورد این پیلها به وجود آمد. دلیل روشن بر این مدعا را می توان در پیشرفت سیستمهای قدرت شرکت بالارد در ونکوور کانادا و همچنین آزمایشگاه ملی لاس آلاموس آمریکا[7]، یافت.

توسعه و پیشرفتهای سالهای اخیر، چگالی جریان را تا حد 1 آمپر در هر سانتیمتر مربع و حتی بیشتر، افزایش داده و در عین حال میزان مصرف کاتالیزور پلاتین را به میزان یک صدم، کاهش داده است. این تغییرات و بهبودهای انجام شده، هزینه در هر کیلووات قدرت را بطور چشمگیری کم کرده و چگالی توان را بسیار بهینه نموده است.

پیلهای سوختی غشاء تبادل پروتونی بصورت بسیار گسترده برای استفاده در اتوبوس ها، اتومبیلها و سایر کاربردهای متحرک و همینطور برای سیستمهای ترکیبی حرارت و توان، در حال توسعه و تکمیل هستند. از دیگر نشانههای برتری و محبوبیت این نوع پیلها، انتخاب آنها توسط ناسا برای تجهیز شاتل فضایی اوربیتر[8] می باشد. میتوان ادعا کرد که انواع پیلهای سوختی غشاء تبادل پروتونی در برابر سایر فنآوری های مولد انرژی الکتریکی، به واسطه امکان بکارگیری آنها در کاربردهای خاص، پیشی گرفته اند. این نوع پیلها میتوانند به عنوان منبع قدرت، با وات کم برای تلفنهای همراه و سایر تجهیزات الکترونیکی مانند کامپیوترها، در کیلوواتهای پایین برای قایقها و لوازم خانگی، تا حد چند ده کیلووات برای اتومبیلها و به میزان چند صد کیلووات برای اتوبوسها و سیستمهای ترکیبی حرارت و توان صنعتی، بهکار گرفته شوند.

با این همه، سایر جنبههای مهم طراحی پیل سوختی تا حد زیادی متنوع و وابسته به نوع کاربرد و نظر طراح آن میباشد. مهم ترین این جوانب به شرح زیر هستند:

- کنترل آب

- روش خنککاری پیل سوختی.

- روش و شیوه اتصال پیلها بصورت سری. نوع طراحی صفحات دوقطبی بسیار متنوع است و به طور کلی پیلهای سوختی مختلف روشهای متفاوتی را به کارمیگیرند.

- این پرسش که پیل سوختی باید در چه فشاری کار کند.

- مواد واکنشدهنده نیز موضوع مهمی است. هیدروژن خالص تنها انتخاب ممکن برای سوخت نبوده و همینطور می توان از اکسیژن بجای هوا استفاده کرد.

1-5 الکترولیت پلیمری چگونه کار می کند؟

شرکتهای متفاوتی غشاهای پلیمری الکترولیت تولید میکنند و غالباً هر کدام شیوههای مخصوص به خود را برای تولید در اختیار دارند. با این حال یک روش معمول، استفاده از فلورو پلیمرهای سولفونات بوده که معمولاً فلورواتیلن است. معروفترین و بهترین نمونه از مواد ذکر شده نافیون (ثبت شدهء شرکت دوپونت) بوده که از دهه 1960 به طرق مختلف بهینهسازی شده است. این ماده همچنان بر خلاف چیزی که دیگران ممکن است گمان کنند، الکترولیت بوده و به نوعی یک استاندارد صنعتی به حساب میآید. سایر الکترولیتهای پلیمری نیز به طریقه مشابهی عمل می کنند. ساختمان ماده الکترولیت بصورتی است که در ادامه شرح داده میشود. نقطه شروع، پلیمر پایه ساخته شده به دست بشر و راحتترین نوع قابل فهم، یعنی پلیاتیلن است. ساختار مولکولی این پلیمر که بر اساس اتیلن میباشد.

این پلیمر پایه با جایگزینی فلورین بجای هیدروژن اصلاح میشود. این فرآیند در مورد بسیاری از ترکیبات بکار رفته و پرفلوراسیون[1] نام دارد. ترکیب به دست آمده، تترا فلورو اتیلن[2] بوده و پلیمر تصحیح شده پلی تترا فلورو اتیلن[3] میباشد. گاهی اوقات این ترکیب نام تجاری تفلون را نیز داشته که علامت تجاری ثبت شده ICI است. این ماده نقش عمده و قابل ملاحظهای در توسعه پیلهای سوختی بر عهده دارد. وجود پیوند محکم بین فلورین و کربن، این ماده را در برابر حملات شیمیایی بادوام و مقاوم ساخته است. از دیگر ویژگیهای مهم این ماده، خاصیت آبگریزی آن است که موجب هدایت آب محصول واکنشهای پیل سوختی به خارج از الکترود شده و مانع از آب گرفتگی آن میشود. به خاطر این خصوصیات، این ماده علاوه بر پیلهای سوختی غشاء تبادل پروتونی در پیل های قلیایی و اسید فسفریک نیز کاربرد دارد.

از نقطه نظر کاربرد پیلهای سوختی، خصایص اصلی نافیون و سایر یونومرهای فلوروسولفونات عبارتند از:

- مقاومت زیاد در برابر تغییرات شیمیایی

- ساختار مکانیکی نیرومند. از این رو میتوان آنها را بصورت فیلمهای بسیار نازکی در حد 50 میکرومتر در آورد.

- دارا بودن خاصیت اسیدی.

- قابلیت جذب آب به میزان زیاد.

- امکان حرکت آزادانه یون H+ در داخل ماده، در صورتی که جذب آب بخوبی انجام شده باشد.

- هادی مناسب پروتون.

2-5 الکترودها و ساختار آنها

بهترین کاتالیزور برای آند و کاتد، پلاتین است. در زمانی که تحقیقات اولیه بر روی پیل سوختی غشاء تبادل پروتونی در حال انجام بود، از این فلز به میزان 28 میلیگرم در سانتیمتر مکعب استفاده میشد. چنین مقدار زیادی از پلاتین موجب شده بود تا بخش عمده ای از قیمت این نوع پیل سوختی بخاطر استفاده از این ماده باشد. در سال های اخیر، میزان مصرف کاتالیزور پلاتین، با وجود افزایش در توان، به مقدار 2/0 میلیگرم در سانتیمتر مکعب کاهش یافته است.

اساس ساختار الکترود در طرحهای مختلف از پیل سوختی غشاء تبادل پروتونی، یکسان بوده، ولی جزییات این طرحها بسیار متنوع میباشند. همچنین آند و کاتد هم مشابه هستند و در واقع، در تعداد زیادی از پیل سوختی غشاء تبادل پروتونی، این دو الکترود کاملاً مثل هم تولید میشوند.

کاتالیزور پلاتین که بصورت ذرات ریز درآورده میشود، بر روی ذرات حدوداً بزرگتر کربن پودر شده، جای میگیرد. پودر پایه کربنی XC72 [1] ، بصورت گستردهای برای این امر بهکار میرود.

برای مرحله بعدی، یکی از دو روش موجود استفاده میشود. هر چند که نتیجه نهایی برای هر دو روش یکی است.

در روش الکترود مجزا، کاتالیزور با پایه کربنی، با استفاده از روشهای کاملاً انحصاری، بر روی یک ماده متخلخل و هادی مانند الیاف کربنی یا کاغذ کربنی ، نصب و ثابت شده و اکثر مواقع، ماده پلی تترافلورواتیلن نیز به محصول اضافه میشود. زیرا آب گریز بوده و آب تولید شده در واکنش را به سمت خارج و در جایی که بتواند تبخیر شود، هدایت میکند. علاوه بر ایجاد ساختار مکانیکی مناسب برای الکترود، وجود الیاف کربنی یا کاغذ کربنی موجب پخش شدن گاز به درون کاتالیزور شده و از این رو گاهی اوقات به نام لایه پخش گاز نیز شناخته میشوند. سپس هر الکترود به یک سمت از غشاء الکترولیت پلیمری ثابت میشود. روند استانداردی از چگونگی انجام این کار در مقالات متفاوتی شرح داده شده است. (لی[2] و همکاران). ابتدا، غشا الکترولیت با جوشانیده شدن در محلول 3 درصدی پراکسید هیدروژن در آب به مدت یک ساعت تمیز شده و بعد در مدت مشابهی در اسید سولفوریک جوشان قرار داده میشود تا از پروتوناسیون کامل گروه سولفونات، اطمینان حاصل شود. سپس غشاء، یک ساعت در آب عاری از یون و در حال جوشیدن شستشو داده میشود تا هرگونه اسید باقی مانده در آن، رفع شود. بعد از انجام این مراحل، الکترودها روی غشا قرار داده میشوند و کل مجموعه تحت پرس فشار قوی در دمای 140 درجه سانتیگراد قرار داده میشود. حاصل یک واحد کامل از الکترود و غشاء است.

روش دیگر، ساختن الکترودها مستقیماً روی الکترولیت است. در این روش، کاتالیزور پلاتین با پایه کربنی، مستقیماً روی الکترولیت نصب و ثابت میشود و در نتیجه ساخت الکترود بجای اینکه جداگانه صورت گیرد، بطور مستقیم روی غشاء انجام میشود. کاتالیزور که غالباً (ولی نه همیشه) با ماده آبگریز پلی تترافلورواتیلن مخلوط میشود، با به کارگیری روشهای نورد[3] یا پاشش [4] یا نوعی از فرآیندهای چاپی تطبیق داده شده[5]، روی الکترولیت غشایی جای میگیرد. «لایه پخش گاز» عنوان تا حدی غلط انداز برای بخشی از الکترود میباشد که وظیفهای بیش از صرفاً پخش کردن گاز دارد. این بخش همچنین وظیفه ایجاد اتصال الکتریکی بین کاتالیزور پایه کربنی و صفحهء دوقطبی یا هر قسمت جمع آوری کننده جریان دیگری را بر عهده دارد. علاوه بر این، لایه پخش گاز، آب محصول را از سطح الکترولیت دفع کرده و همچنین لایه محافظی برای لایه بسیار نازک کاتالیزور به شمار میآید. لایه پخش گاز میتواند جزیی از مجموعه الکترود و غشاء باشد یا نباشد.

3-5 کنترل آب در پیل های سوختی غشاء تبادل پروتونی

از توضیحات مربوط به غشاء تبادل پروتونی مشخص شد که باید مقدار کافی از آب در الکترولیت پلیمری وجود داشته باشد وگرنه هدایت جریان کاهش مییابد. با این حال نباید مقدار آب به قدری زیاد باشد که در الکترودها که خود متصل به الکترولیت هستند، منافذ بسته شده و لایه پخش گاز دچار آب گرفتگی شود. در نتیجه نیاز است تا توازنی در مقدار آب بوجود آید و این خود مستلزم دقت و مراقبت فراوان است.

در پیلهای نوع غشاء تبادل پروتونی، آب در کاتد تشکیل میشود. در حالت ایدهآل این مقدار آب، الکترولیت را به مقدار مناسبی مرطوب نگه میدارد. هوا روی کاتد جریان داشته و همانطور که اکسیژن لازم برای پیل را تامین میکند، میتواند آب زیادی را نیز تبخیر نماید. از آنجایی که الکترولیت بسیار نازک است، آب به راحتی از سمت کاتد به طرف آند پخش میشود و بدون هیچ مشکل خاصی، کل الکترولیت را در وضعیت مناسبی از رطوبت نگه میدارد. چنین موقعیت خوبی معمولاً پیش میآید ولی در عین حال برای انجامگیری آن به طراحی مهندسی دقیقی نیاز است.

البته برخی پیچیدگیهایی نیز وجود دارد. یکی از آنها این است که در طی کار کردن پیل، یون های H+ از آند به سمت کاتد حرکت کرده و مولکولهای آب را همراه خود میبرند. این فرآیند گاهی اوقات، کشش الکترو اسمزی[1] نامیده میشود. در واقع به ازای هر پروتون 1 تا 5 مولکول آب کشیده میشوند[2]. یعنی، به ویژه در چگالی جریان های بالا، حتی اگر کاتد هم به خوبی مرطوب باشد، ممکن است طرف آند الکترولیت خشک شود. مشکل عمده دیگر، اثر خشککنندگی هوا در دماهای بالاست. صرفاً برای اشاره، گفتن این مطلب کافیست که در دمای بالاتر از 60 درجه سانتیگراد، هوا همیشه رطوبت الکترودها را زودتر از آنچه آب بتواند با واکنش بین هیدروژن و اکسیژن تولید شود، بخار میکند. یکی از روشهای حل این مشکل، مرطوب ساختن هوا، هیدروژن و یا هر دو، قبل از اینکه وارد پیل شوند، میباشد. این مطلب ممکن است عجیب بنظر آید، زیرا محصول فرعی بطور موثری وارد ورودی شده و امکان انجام سایر فرآیندها را کاهش میدهد. با این حال، مشاهده خواهد شد که این عمل گاهی اوقات ضروری بوده و بطورگستردهای کارایی پیل را افزایش میدهد. از دیگر مشکلات و پیچیدگیها، وجود ضروری توازن صحیح آب در سرتاسر پیل میباشد. در عمل، بعضی قسمتها ممکن است در وضعیت مناسبی بوده، بعضی دیگر زیادی خشک و برخی نیز غرق در آب باشند. یک مثال روشن و واضح در این مورد، بررسی هوای گذرنده از پیل است. هوا احتمال دارد در ابتدا که وارد پیل میشود، کاملاً خشک باشد. بعد از مدتی که از سطح الکترودها عبور میکند، ممکن است وضعیت درستی بوجود آورده و آب اضافی را تبخیر کند. ولی با وجود اینها، هنگامی که هوا در حال خروج است، میتواند بیش از حد اشباع شده باشد و قادر به تبخیر کردن آب اضافی بیشتری نباشد. واضح است که این مسئله بیشتر از تنها یک مشکل در هنگام طراحی پیلهای بزرگتر و توده پیلهای سوختی میباشد.

4-5 اتصال بین پیل های سوختی غشاء تبادل پروتونی– صفحات دوقطبی

اغلب توده پیلهای سوختی غشاء تبادل پروتونی از تعدادی پیل تشکیل شدهاند که به صورت سری و به وسیله صفحات دوقطبی (شکل 8) به هم اتصال یافتهاند. همچنین نصب مانیفولدها به صورت داخلی (مطابق شکل های 10 و 11) بسیار پرکاربرد است. با این حال، روشها و شیوههای متنوعی در ساخت صفحات دوقطبی و انتخاب مواد آنها وجود دارد. این موضوع از اهمیت زیادی برخوردار است، زیرا همانگونه که مشاهده شد، مجموعههای الکترود و غشاء برای پیلهای سوختی غشاء تبادل پروتونی بسیار نازک بوده و در نتیجه قسمت عمده حجم و جرم (حدود 80%) توده پیل سوختی از صفحات دوقطبی تشکیل شده است[1]. قبلاً به این نکته هم اشاره گردید که میزان استفاده از پلاتین در این نوع پیلها بطور موثری در حال کاهش بوده و از تاثیر آن بر قیمت پیل روز به روز کاسته میشود. بنابراین، چنین نتیجه میشود که قیمت صفحات دوقطبی معمولاً سهم بزرگی از هزینه تمام شده توده پیلهای سوختی را دارا خواهد بود.

موضوع مهم دیگر، سایر روش های تولید توده پیلهای سوختی است که در آنها نیازی به بکارگیری صفحات دوقطبی وجود ندارد.

5-5 الگوهای میدان جریان بر روی صفحات دو قطبی

در صفحه دوقطبی شکل 12، گازهای واکنش دهنده از طریق شیارهای موازی ساده، الکترودها را تغذیه میکنند. با این وجود، این روش، تنها شیوه موجود نیست. همانطور که در شکل 13 هم نشان داده شده است، طرح های بیشماری برای پیاده سازی این الگوها وجود دارد. در بین طراحان پیلهای سوختی غشاء تبادل پروتونی، هیچ توافقی که واقعاً کدام الگو بهترین است، وجود ندارد.

مشکلی که در رابطه با سیستم کانالهای موازی نشان داده شده در شکل 13 الف وجود دارد، احتمال تجمع آب و یا برخی ناخالصیهای مواد واکنش دهند، مانند نیتروژن و گرفتگی کانال است. در وضعیت پیش آمده، گازهای واکنش دهنده به راحتی در طول سایر کانالها حرکت کرده و هیچ تغییری در کانال بند آمده به وجود نمیآید و در نتیجه قسمتی از الکترود در تماس با مواد واکنشگر قرار نمیگیرد. روش دیگر، به کارگیری مسیر پر پیچ و خمی مانند شکل 13ب است. با وجود چنین کانالهایی، این تضمین داده میشود که همهجای الکترود با مواد واکنشدهنده تغذیه شده و هرگونه انسداد احتمالی رفع خواهد شد.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

البته این روش هم دارای مشکلاتی از قبیل طول بسیار بلند و تعداد زیاد پیچ و خم ها است که به کار و انرژی علاوهای برای راندن گازها به سمت جلو نیاز خواهد داشت. الگوی ترسیم شده در شکل 13 ج، ترکیبی از دو روش فوق میباشد.

طرح شکل 13د، را می توان «بسیار موازی» نامید. در این حالت، گازها به راحتی در تمام سطح الکترود پخش میشوند و حرکت چرخشی و جریان نامنظم گازها در درون این سیستم، از پدید آمدن حباب گازهای ناخالص جلوگیری میکند. در عین حال، باز هم امکان تشکیل قطرات آب و گرفتگی مسیر وجود دارد.

شیارهای ایجاد شده در میدان جریان معمولاً مقداری کمتر از یک میلیمتر عمق و پهنا دارند. بنابراین برای ممانعت از تشکیل و ماندن قطرات آب در درون کانال ها، باید سیستم را به گونهای طراحی نمود که افت فشار در کانالها بیشتر از نیروی کششی سطحی باشد که قطره را در جای خود نگه میدارد. با وجود این تدبیر، اگر جریان گاز قطع شود، فشار کافی برای راندن گاز و قطرات آب به جلو وجود خواهد داشت.

اخیراً تلاشهایی برای تحلیل الگوهای متنوع میدان جریان صورت گرفته است. (برای مثال توسط بور[1] و همکارانش.) ولی تاکنون نتیجه قاطعی از مقالات منتشر شده، دریافت نشده است. شاید شاخصی از نمونه مناسبی از الگوی میدان جریان، موردی باشد که شرکت بالارد در آخرین نسل پیل های سوختی غشاء تبادل پروتونی خود، از آن استفاده کرده است. این الگو شامل نوعی صفحات دوقطبی است که بجای مربع، به صورت مستطیل با عرضی چند برابر ارتفاع میباشد. میدان جریان در این صفحات، از مسیرهای بلند و مستقیم مانند شکل 13 د، تشکیل شده است[2] و دارای این مزیت است که به اندازه کافی بلند بوده و افت فشار کافی برای به حرکت درآوردن قطرات آب را ایجاد میکند. همچنین از ایجاد پیچ و خمهای اضافی و ناکارآمد درآن اجتناب شده است.

5-6 تولید صفحات دوقطبی برای پیل های سوختی غشاء تبادل پروتونی

وظیفه صفحه دوقطبی در پیل سوختی جمع آوری و هدایت جریان الکتریسیته از آند یک پیل به کاتد پیل بعدی، توزیع مساوی گاز سوخت در سطح آند و پخش اکسیژن یا هوا در سطح کاتد است. علاوه بر این، غالباً هدایت جریان سیال خنک کننده در میان توده پیل سوختی و تفکیک آن از گازهای واکنش دهنده هم جزو وظایف صفحه دوقطبی است. همچنین، گاهی اوقات این صفحه مجبور است تا گازهای واکنشگر را در درون پیل نگه دارد. در این صورت لبههای هر پیل باید به منظور داشتن فضا برای انجام آببندی صحیح، از ابعاد مناسبی برخوردار باشند.

راگ و بوچی[1]، خلاصه بسیار خوبی از خواص موادی ارائه دادهاند که بتواند نیازمندیهای فوق را تامین کنند. این خواص به شرح زیر هستند:

دارا بودن هدایت الکتریکی بیشتر از S cm-1 10 .

در صورت استفاده از سیال خنک کننده، باید هدایت گرما در این مواد بیشتر از Wm-1k-1 20 و اگر حرارت از لبه های صفحه دفع می شود، هدایت حرارت باید از Wm-1k-1 100 فراتر باشد.

میزان نفوذپذیری گاز در ماده باید از mBar L s-1 cm-2 7-10 کمتر باشد.

ماده منتخب باید در تماس با الکترولیت اسیدی، اکسیژن، هیدروژن، گرما و رطوبت، در برابر خوردگی مصون باشد.

سختی و مقاومت ماده انتخابی مناسب و مقاومت نرمی آن بیشتر از Mpa 25 باشد.

نهایتاً تا جای ممکن ارزان قیمت و کم هزینه نیز باشد.

همچنین این ماده باید قابلیت تولید و ساخت تحت شرایط زیر را داشته باشد:

به منظور به حداقل رسانیدن حجم توده پیلها، صفحه دوقطبی باید بسیار نازک باشد.

برای سبکی توده نیز این صفحات سبک ساخته میشوند.

زمان تولید باید به صورت منطقی کوتاه باشد.

روشهای تولید و شکل دهی این صفحات دوقطبی و موادی که آنها را تشکیل میدهند، بطور قابل ملاحظهای متنوع هستند. برای ساخت صفحات دوقطبی تنها یک روش یا یک ماده که بهترین باشد، وجود ندارد. بی شک بررسی جداگانه مواد و روشهای تولید میتواند بسیار مفید باشد. ولی متاسفانه این امکان وجود ندارد. زیرا، تعداد زیادی از گزینههای مناسب برای انتخاب مواد در طی بررسی فرآیند تولید و ساخت، مطرح شده و از این رو صفحات دوقطبی باید به طور هم زمان از هر دو جنبه بررسی شوند، یعنی هم از لحاظ چگونگی ساخت و هم از لحاظ انتخاب ماده.

قبل از بررسی چند مورد از بهترین روشها و فرآیند های ساخت، ذکر این نکته ضروریست که یکی از ویژگی های تولید صفحات دوقطبی، که در بین تعداد زیادی از روشهای ساخت مشترک است، تولید و ساخت صفحه به صورت دو نیمه میباشد. این عمل موجب میشود تا ایجاد کانالهای آب و یا هوای خنک کننده که درست از وسط پیل عبور میکنند، خیلی سادهتر انجام گیرد. کانال های خنککاری برای عبور هوا با تراشیدن شیارهایی در پشت یکی از دو نیمه ایجاد شده و کل صفحه سوراخ کاری نمیشود.

حال در ادامه برخی از مواد و روشهای بکار گرفته شده در تولید صفحات دوقطبی مورد ملاحظه و بررسی قرار میگیرند.

یکی از بهترین شیوهها، انجام عملیات ماشینکاری روی ورقههای گرافیت است. گرافیت هادی جریان الکتریسیته بوده و قابلیت خوبی برای ماشینکاری دارد. همچنین چگالی آن پایین است و مطمئناً از هر نوع فلزی که بتواند برای این کار انتخاب شود، سبکتر است. توده پیلهای سوختی که با این روش تولید شدهاند، دارای چگالی توان قابل رقابت هستند. با این حال، سه مشکل عمده وجود دارد:

اگرچه ماشینکاری گرافیت به صورت اتوماتیک انجام میگیرد، ولی تراش صفحات آن به زمان زیاد و تجهیزات گران قیمت نیاز دارد.

گرافیت بسیار شکننده است و از این رو پیل تولید شده، به نگهداری دقیق نیاز دارد. همچنین سر هم کردن چنین پیلی سخت تر خواهد بود.

نهایتاً، از آنجا که گرافیت متخلخل است، صفحه آن باید به اندازه چند میلی متری ضخامت داشته باشند تا بتوانند گازهای واکنش دهنده را از هم جدا نگه دارند. یعنی اگر چه چگالی این ماده کم است، ولی صفحه دوقطبی نهایی لزوماً خیلی سبک نخواهد بود.

5-7 خنک کاری پیل سوختی غشاء تبادل پروتونی

گرمای تولیدی پیل سوختی از چهار عامل گرمای آنتروپی واکنشها، برگشت ناپذیری واکنشهای الکتروشیمیایی، مقاومتهای اهمی و میعان آب تولیدی در پیل ناشی می شود. گرمای آنتروپی نشان دهنده تغییر آنتروپی واکنش الکتروشیمیایی بوده و باید به مجموعه الکترود داده یا گرفته شود تا هنگامیکه که جریان گاز برقرار است، دما ثابت نگه داشته شود. برگشت ناپذیری الکتروشیمیایی در داخل پیل سوختی (اضافه پتانسیل آند و کاتد)، بخش زیادی از تولید گرما را به خود اختصاص میدهد. به دلیل تقسیم واکنش شیمیایی پیل سوختی به دو نیم واکنش الکترودی، واضح است که گرما در هر دو قسمت آند و کاتد تولید میشود هرچند عدم تقارن تغییر آنتروپی و اضافه پتانسیل در دو الکترود باعث می شود که گرمای بیشتری در طرف کاتد آزاد شود، که در نتیجه چالشی را بر توزیع یکنواخت دما در راستای مجموعه غشاء الکترود اعمال میکند. گرمای اهمی از جریان الکترون در الکترودها، صفحات دوقطبی و صفحات جمع کننده جریان و جریان پروتون در الکترولیت ناشی میشود. [29]، [30]، [31] .مدیریت گرمای ناقص پیل سوختی پلیمری باعث به وجود آمدن مشکلات متعددی از جمله خشک شدن الکترولیت یا وقوع پدیده غرقابی در طرف کاتد می شود. در صورتیکه خشک شدگی الکترولیت به صورت کلی ایجاد شود آنگاه ولتاژ خروجی پیل و در نتیجه راندمان کاهش مییابد و در صورتیکه این خشک شدگی به صورت موضعی رخ دهد آنگاه مقاومت الکترولیت در آن ناحیه افزایش یافته و این افزایش مقاومت، تولید گرمای بیشتر در آن ناحیه را به دنبال داشته که این گرما مجددا باعث خشک شدن بیشتر الکترولیت در آن ناحیه شده و این فرایند به طور کنترل نشده ای تکرار می شود تا اینکه نقاط داغی بر روی مجموعه غشاء الکترود تشکیل شود. این نقاط داغ، هسته های اولیه سوختن مجموعه غشاء الکترود و تخریب عملیاتی پیل را تشکیل میدهند. [32]

خنک کاری موثر برای ایمنی و عملکرد مناسب در استک پیل سوختی پلیمری (غشاء تبادل پروتون) با قدرت بالا نقش حیاتی دارد، و همچنین بر هزینه و پایداری استک نیز تاثیر میگذارد. ایمنی غشاء، مدیریت آب و سینتیک واکنش به شدت وابسته به دمای عملکردی استک PMFC میباشد. [33]، [34]

خنککاری موثر و بهینه، چالشهای اساسی را بهخصوص برای کاربردهای وسایل نقلیه که درآن توان موردنیاز بالا اما فضای اختصاص داده شده محدود میباشد، بهوجود میآورد. مشکل اصلی به دلیل اختلاف دمای کم بین استک PMFC و هوای محیط و حذف حرارت قابل اغماض توسط محصولات واکنش میباشد. تولید حرارت، حذف آن و توزیع دمایی در داخل اجزای پیل بهطور مستقیم بر خصوصیات سطحی، نرخ تولید حرارت محلی و انتقال آب تاثیر میگذارد. [35]، [36]، [37]

برای خنک کاری پیل سوختی پلیمری چندین روش وجود دارد که عبارتند از:

5-7-1 خنک کاری با استفاده از هوای تغذیه کاتد

بیشک پیلهای سوختی نوع غشاء تبادل پروتونی از بازده 100 درصد برخوردار نیستند.

روش دفع حرارت به مقدار زیادی به ابعاد پیل سوختی وابسته است. برای یک پیل سوختی کوچک، کاتد در یکی از دو حالت زیر میتواند کار کند: 1) تنفس هوا (جابجایی آزاد) 2) جریان هوای اجباری (جابجایی اجباری). جابجایی آزاد سادهترین روش خنککاری پیل و تبخیر آب در کاتد است. که با یک ساختار نسبتا باز در سمت کاتد انجام میگیرد، که این باعث افزایش حجم استک میشود. جابجایی اجباری جریان هوای از دیگر راههای مناسب برای خارج کردن گرما از استک میباشد. که منجر به ساختار استک بسیار فشرده میشود و ظرفیت خنککاری را افزایش میدهد. گرچه سرعت بسیار بالای جریان هوای کاتد یا کانال بسیار بزرگ گاز برای حذف حرارت بسیار مهم است.

برای پیل های سوختی با کمتر از 100 وات توان، این امکان وجود دارد تا از خاصیت جابجایی هوا، بدون بکارگیری هرگونه فن یا ابزار مشابه، برای دفع حرارت و تبخیر آب، استفاده کنند. این کار با طراحی یک ساختار باز برای توده پیلها و با در نظر گرفتن بین 5 تا 10 میلیمتر فضا در هر پیل، عملی است[1]. این واقعیت که هوای خشک سنگینتر از هوای مرطوب است، (شاید عجیب باشد، ولی صحت دارد) به فرآیند گردش هوا کمک میکند. برای پیل های سوختی فشردهتر و کم حجمتر، هر چند سهم زیادی از حرارت از طریق تابش و جابجایی دفع میشود، ولی با این حال، استفاده از فن های کوچک برای دمیدن هوا میتواند مفید واقع شود. به کارگیری فن، اتلاف توان زیادی بر سیستم اعمال نمیکند. در صورتی که انتخاب فن و طراحی مسیرهای جریان هوا به درستی انجام گرفته باشد، اتلاف توان تنها در حدود 1% خواهد بود.

با این همه، وقتی توان پیل سوختی افزایش مییابد، سهم کمتری از حرارت با جابجایی و تابش از سطوح خارجی پیل دفع می شود و به این ترتیب مشکلاتی پدید میآید. در عمل، این روش بسیار ساده خنک کاری پیل، صرفاً برای سیستم هایی با توان حداکثر 100 وات انجام پذیر است. [38]

5-7-2 هوای خنک کننده و واکنش دهنده مجزا

گرچه افزایش جریان هوای واکنشدهندهها گرمای بیشتری را دفع میکند اما افزایش بیش از حد آن باعث خشک شدن غشاء تبادل پروتون میشود. در چنین مواردی، پیلهای سوختی بهطورکلی نیاز به منبع هوای واکنشدهنده مجزا و سیستم خنککاری دارد. شکل 14 ساختار با صفحات خنککاری مجزا را نشان میدهد که از طریق آن هوا دمیده میشود. مزیت آن این است که میتواند گرمای بیشتری را بدون تاثیرپذیری از جریان هوا از استک دور کند.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

ضرورت جداسازی هوای واکنش دهنده و هوای خنک کننده برای همه انواع پیل سوختی، حتی کوچکترین آنها نیز با ارائه مثال خاصی که در آن هوای واکنشگر و خنککننده، یکسان هستند، قابل اثبات است. یک پیل سوختی با توان Pe وات که در دمای 50 کار می کند، مفروض است. ولتاژ میانگین هر یک از پیل ها در توده، 6/0 ولت می باشد که کاملاً مطابق واقعیت است. حال این گونه فرض میشود که هوای خنککننده در 20 وارد پیل شده و با دمای 50 آن را ترک میکند. (البته در عمل تغییرات دمایی تا این حد شدید نیست، ولی بهترین حالت ممکن در نظر گرفته میشود.) همچنین فرض بر اینست که تنها 40% از حرارت تولیدی پیل سوختی با هوا و بقیه از طریق تابش و یا جابجایی طبیعی سطوح خارجی دفع می گردد.

روش معمول خنککاری پیلهایی در محدوده 100 تا 2000 وات، ایجاد کانالهای اضافی در صفحه دوقطبی برای عبور جریان هوای خنککننده است. شکل 15.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

استفاده از هوای خنک کننده بطور مجزا به این طریق، برای پیلهای بین 100 وات تا دو کیلو وات کارایی دارد و برای پیلهای بزرگتر عملی نبوده و سیستم خنککاری آبی ارجحیت دارد.

اشمیت[1]و همکارانش [39]، گزارشی از استک PMFC که با جریان هوای مجزا برای کابردهای اتوماسیون خنک میشود، در سال 2002 ارائه دادند. آنها از صفحه فلزی نازک با هزینه کم به عنوان ماده سازنده در ساخت کانالهای گاز و منیفلد استفاده کردند. فضای بین سلهای مجاور در استک برای خنککاری هوا استفاده میشود. سون[2]و همکارانش [40]، استک PMFC 500 وات که که با جریان هوای مجزا خنک میشود برای کاربردهای قابلحمل ساختند. دیده شد که فن خنک کننده کمتر از دو درصد از توان خروجی کلی را با بهینه سازی طراحی و عملکرد مصرف میکند. اخیرا متیان[3]و همکارانش [41]، بهطور آزمایشگاهی و عددی طرحی از صفحات خنک کننده برای خنککاری با هوا بررسی کردند. دیده شد که توزیع دمای یکنواخت بیشتری با افزایش اندازه کانالهای خنککاری برای یک افت فشار داده شده بدست میآید. اما صفحات خنککاری نازکتر احتیاج دارند که استک فشردهتر باشد، که باعث افت فشار بالاتر و اتلاف توان پارهای میشود. بنابراین یک تعامل بین یکنواختی دما و افت فشار باید لحاظ گردد.

5-7-3 خنک کاری آبی

میدانیم که ضرایب انتقال حرارت با جریان مایع نسبت به جریان هوا در قدرت پمپاژ یکسان بیشتر است. بنابراین خنککاری با مایع در حال حاضر به طورگسترده بهعنوان استراتژی خنککاری در استک PMFC توان بالا (بیشتر از 5 کیلووات) استفاده میشود.که بهطور خاص برای استکهای PMFC صنعت خودرو که معمولا توان خروجی 80 کیلووات یا بیشتر دارند مناسب است. مایع خنککننده معمولا آب مقطر است که به خاطر ظرفیت گرمایی بسیار بالا یا خاصیت ضدیخ (مثلا مخلوط اتیلن گلیکول وآب)، برای عملکرد در شرایط زیر صفر استفاده میشود. مشابه خنککاری با جریان هوای مجزا، مایع خنککننده نیز در کانالهای خنککاری کاربرد دارد، اما بهطور معمول در صفحات دو قطبی ادغام میشود. توجه شود که امکان قرار دادن بیش از یک سل بین هردو لایه خنککاری مایع برای کاهش تعداد لایههای خنککاری وجود دارد. مدلسازی عددی نشان میدهد که عملکرد استک با افزایش تعداد سلها بین هردو لایه خنک کننده کاهش مییابد. با دور شدن از صفحات خنککننده، دما افزایش مییابد و محتوای آب غشاء کاهش مییابد. کاهش تعداد صفحات خنککاری بدون بهینهسازی پیکربندی کانال خنککننده ممکن است باعث عملکرد ضعیفتر و خطر بیشتر گرمشدن غشاء شود.

موضوع شرایط تغییر از خنککاری با هوا به خنککاری با آب در مورد پیلهای سوختی، مشابه با سایر موتورها از قبیل موتورهای احتراق داخلی میباشد. البته خنککاری با استفاده از هوا به مراتب آسانتر بوده ولی با بزرگتر شدن پیل، اطمینان حاصل کردن از خنک شدن یکنواخت تمام قسمتهای پیل سوختی، سخت و سختتر میشود. همچنین، تعبیه کانالهای هوا، توده پیلهای سوختی را به بزرگ تر از آنچه باید باشد، تبدیل میکند. برای مثال، یک کیلوگرم آب میتواند داخل کانالهای خیلی کوچکتر از کانالهای مورد نیاز هوا، جریان یافته و بی شک اثر خنککنندگی بیشتری داشته باشد.

نیاز به آب خنککننده در یک پیل سوختی شاید بسیار مهمتر از نقش آن در یک موتور بنزینی باشد. زیرا عملکرد یک پیل سوختی به شدت تحت تاثیر تغییرات دما میباشد. البته از طرف دیگر، خنککاری آبی موتور بنزینی، به عنوان عایق صدا هم کاربرد دارد. همانطور که در بعضی موتور سیکلتها که استفاده از خنککاری با هوا کفایت میکند، از خنککاری آبی بهره میگیرند. طبق قاعده، انتظار میرود که تغییر سیال خنککاری با توجه به کیلووات سیستم مورد استفاده انجام گیرد. پیل های سوختی نوع غشاء تبادل پروتونی با توان بالاتر از 5 کیلووات، عموماً با آب و آنهایی که پایین تر از 2 کیلو وات هستند، با هوا خنک می شوند. برای سایر پیلهایی که در محدوده بین این دو توان قرار می گیرند، باید جداگانه تصمیم گیری کرد.

یکی از عواملی که بر این تصمیمگیری تاثیرگذار می باشد، جواب به این سوال است که «با گرما چه باید کرد؟». اگر پاسخ انتقال گرما به اتمسفر باشد، آن وقت روش خنککاری با هوا ارجحیت دارد. از طرف دیگر، اگر حرارت بخواهد بازیابی شود، یعنی برای مثال در یک سیستم ترکیبی حرارت و توان خانگی کوچک، آنگاه خنککاری با آب مورد توجه بیشتری است. زیرا در صورت نیاز به انتقال حرارت در اطراف، ذخیره کردن گرما در آب داغ بسیار آسانتر خواهد بود تا بوسیله هوا منتقل شود.

روش خنککاری با آب در یک پیل سوختی مشابه خنککاری با هواست که در شکل 15 نشان داده شده است. تنها فرق آن اینست که در کانالها بجای هوا، آب پمپ میشود. در عمل، استفاده از کانالها و یا تعبیه آن در هر کدام از صفحات دوقطبی، خیلی لزومی ندارد.

خنککاری با آب نیازمند طراحی بسیار پیچیده میباشد: دما و فشار آب خنککننده باید بررسی شود و جریان آب خنککاری باید از طریق پمپ آب بدون روغن تغذیه شود با توجه به کاربرد وسیع خنککاری مایع، بخصوص برای استکهای PMFC صنعت خودرو، تلاشهای بسیاری برای بهبود عملکرد خنککاری، شامل بهینهسازی طراحی میدان جریان خنککننده، بهینهسازی هندسه کانال خنککاری، گسترش خنککنندههای جایگزین و بهینهسازی سیستم خنککاری صورت گرفته است.

5-7-3-1 طراحی میدان جریان خنک کننده

چن[1] و همکارانش [42]، یک آنالیز حرارتی از پیکربندی میدان جریان خنککننده برای بهینهسازی طرح میدان جریان خنککاری از استک PMFC ارائه دادند. مفهوم شاخصهای یکنواختی دما (IUT)، تغییرات دما بر روی کل سطح صفحات خنککاری، برای محاسبه درجه یکنواختی پروفیل دما در عبور از صفحات خنککاری بهکار گرفته شد. 6 پیکربندی میدان جریان خنککننده، شامل 3 نوع مارپیچی و 3 نوع موازی بررسی و مقایسه شدند. مشاهده شدکه نوع مارپیچی (شکل 16.الف ) با IUT کمتر (تاثیر خنککاری بیشتر) نسبت به پیکربندی موازی قرار دارد. به دلیل اینکه توزیع جریان خنککننده در پیکربندی موازی ضعیف است. بهطور خاص، پیکربندی نوع مارپیچی اصلاح شده، (شکل16.ب )کمترین IUT را در میان 6 نوع دیگر دارد. افت فشار مسیرهای خنککاری نیز بررسی شده است. بهدست آمده است که پیکربندی موازی کمترین افت فشار را نسبت به پیکربندی مارپیچی دارد. بنابراین بهینهسازی بین اثرات خنککاری و افت فشار برای تحقیقات بعدی پیشنهاد شده است.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

5-7-3-2 بهینه سازی هندسه کانال خنک کاری

مطالعات زیادی در رابطه با بهینهسازی هندسه کانال خنککننده برای بهبود کارایی انتقال حرارت بین صفحات دوقطبی و مایع خنککننده وجود دارد. برای بهبود انتقال حرارت جابجایی بین صفحات دوقطبی و مایع خنککننده، لسبت[1] و همکارانش [43]، هندسههای اصلاح شده برای ایجاد جریان آرام پرهرج و مرج درکانال را در نظر گرفتند، کارایی انتقال حرارت، افت فشار و ویژگیهای اختلاط چند مینیکانال 3 بعدی پرهرج و مرج، C شکل، V شکل و B شکل بررسی و با کانالهای مستقیم مرسوم مقایسه شده است. نتایج مدلسازی نشان داد که کانال سهبعدی میتواند عملکرد انتقال حرارت را بهبود بخشد. توافق بهتری بین عملکرد انتقال حرارت و افت فشار با کانالهای 3 بعدی بدست آمده است. هزینه ساخت و ضخامت صفحه خنککاری با هندسه پیچیدهتر 3 بعدی افزایش مییابد.

5-7-3-3 تلاش برای بدست آ وردن رسانش الکتریکی پایین خنک کننده

آب و گلیکول بهطور گسترده در استک PEMFC استفاده میشوند. خنککننده رساننده باعث نشت جریان از میان حلقه خنککننده میشود که باعث کاهش کارایی استک و الکترولیز شدن خنککننده میشود. حتی باعث تخریب صفحات دوقطبی میشود. برای حل این مشکل رسانش الکتریکی خنککننده معمولا مانیتور میشود و مقدار زیادی از تبادل یونی برای حذف مواد یونی از خنککننده استفاده میشود.

خنککاری با آب در پیل سوختی PEM باعث ایجاد مسائلی مربوط به مدیریت آب میشود، از قبیل جلوگیری از انجماد آب محصول، و ذوب شدن هرگونه آب یخ زده در طول راهاندازی وقتی که سیستم پیل سوختی در شرایط زیر انجماد عمل میکند. در این شرایط خنککننده/ضدیخ جایگزین آب طبیعی در سیستم خنککاری میشود. [44]

5-7-4 خنک کاری با پخش کننده های حرارت

خنک کاری با پخش کننده های حرارتی، یا خنک کاری لبه یا خنک کاری غیرفعال، برپایه رسانش حرارتی صفحات خنک کننده برای حذف حرارت از ناحیه مرکزی به لبه ها در استک PEMFC استوار است. گرما می تواند به راحتی از لبه ها نسبت به ناحیه مرکزی استک خارج شود. در مقایسه با خنک کاری با مایع فعال، استراتژی خنک کاری لبه، هیچ چرخش خنک کننده ای داخل استک وجود ندارد، بنابراین نیاز به پمپ خنک-کننده که در سیستم های خنک کاری مایع مرسوم به کار می رود، از بین می رود. این روش همچنین جرم و پیچیدگی سیستم خنک کاری را کاهش می دهد و ضریب اطمینان کلی سیستم را در مقایسه با خنک کاری با سیستم مایع بهبود می بخشد. واضح است که گرما می تواند به طور موثرتری از استک خارج شود. پخش کننده-های گرما می توانند برای خارج کردن حرارت از طریق هدایت به کار روند، سپس گرما از طریق جابجایی طبیعی یا اجباری به هوای اطراف منتقل می شود.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

5-7-4-1 استفاده از مواد رساننده حرارتی به عنوان پخش کننده حرارت

مواد گرافیتی، گرافیت گسترش یافته [1]و گرافیت پیرولیتی[2]، بهطور گسترده به عنوان پخش کنندههای حرارتی در PEMFC، به دلیل رسانش حرارتی بالا و چگالی کم مورد استفاده قرار میگیرند. فلاکیگر[3] و همکارانش[45]، استک پیل سوختی پلیمری 500 وات را با استفاده از صفحات جدا کننده ساخته شده با گرافیت گسترش یافته با رسانش حرارتی در صفحه 290 به عنوان پخشکنندههای حرارت گسترش دادند. شکل 18.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

آنها همچنین یک مدل حرارتی برای آنالیز و بهینهسازی طراحی پیل گسترش دادند. بدست آوردند که بهینهسازی نیازمند توان و هزینه است. توان مخصوص بالا نیازمند صفحات جداکننده باریک و مساحت فعال بزرگ است، که از نقطه نظر هزینه و دفع حرارت مطلوب نیست.

ون[1] و همکارانش [46]، بهطور تجربی تاثیرات صفحات گرافیتی پیرولیتی[2] (PGS) با رسانش حرارتی بسیار بالای در صفحه ( 600-800) به عنوان پخش کننده حرارتی در PEMFC تکسل و 10 سل بررسی کردند. شکل 19. آنها توزیع دمایی در صفحات را اندازهگیری کردند، مشاهده شدکه PGS ماکزیمم دمای پیل را کاهش میدهد و ناهماهنگی دما را در یک پیل بهبود میبخشد. نتایج نشان میدهد که وجود PGS در استک کارایی آن را بهبود میبخشد و مشکلات غرق شدن در نرخ جریان پایین کاتد را کاهش میدهد. خنککاری استک PEMFC با پخش کنندههای گرما برای کاهش جرم و بهبود قابلیت اطمینان در فضای سیستمهای پیل سوختی در برنامههای تحقیقاتی NACA مورد بررسی قرار گرفته است.

در مقایسه با خنککاری PEMFC مرسوم با دمای پایین، خنککاری با پخشکنندههای حرارتی در PEMFC دما بالا (PEMFC-HT) به خاطر دمای کاری بالاتر (بالای 100 درجه)، آسانتر است، که باعث میشود این استراتژی خنککاری برای PEMFC با سطح فعال بزرگتر امکانپذیر شود. صفحات دو قطبی همچنین بهعنوان پخشکنندههای حرارت بهکار میرود.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

5-7-4-2 استفاده از لوله گرما به عنوان پخش کننده حرارت

با رسانش حرارتی موثر بسیار بالا، لوله گرما با مساحت سطح مقطع کوچک، میتواند مقدار گرمای بسیار زیادی را در یک فاصله قابل ملاحظه بدون هیچ توان ورودی انتقال دهد. بنابراین استفاده از لوله گرما برای خنک کاری استک پیل سوختی در سالهای اخیر توجه زیادی را به خود جلب کرده است. چالش بزرگ موجود در استفاده از لوله گرما بهعنوان پخش کنندههای حرارت طراحی و ساخت لولههای گرما میباشد که میتواند بهصورت یکپارچه در استک PMFC استفاده شود.

فقری[1] و گو[2] [47]، دو رویکرد را در ادغام لولههای گرما در استک پیل سوختی پلیمری توضیح دادند. یک رویکرد تعبیه لولههای گرمای میکرو در صفحات دوقطبی با حفرات ساختگی میباشد. (شکل20.الف)، که مربوط به ساخت صفحات دوقطبی با حفرات لازمه و آببندی لوله گرما در داخل حفرات میباشد. رویکرد دیگر ادغام لولههای گرمای مسطح با صفحات دو قطبی میباشد. (شکل20.ب)، ساخت و آببندی چنین لولههای گرما میتواند چالش برانگیز باشد.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

5-7-5 خنک کاری با تغییر فاز سیال خنک کننده

خنککاری مایع بهطور گسترده در استکهای بزرگ PMFC با موفقیت استفاده شده است. خنککاری با تغییر فاز خنککننده مزایای جذبکننده بیشتری نسبت به خنککاری مایع دارد. برای مثال، کاهش نرخ جریان خنککننده، سادهسازی طراحی سیستم و حذف پمپهای خنککننده. برخلاف خنککاری با مایع که از حرارت مخصوص خنککننده استفاده میکند، خنککاری با تغییر فاز از گرمای نهان خنککننده استفاده میکند که معمولا بسیار بالاست. بنابراین به نرخ جریان خنککننده کمتری نیاز دارد. درکل خنککننده با اختلاف فشار، اختلاف چگالی به چرخش در میآید، بنابراین پمپهای خنککننده حذف میشوند.

بهطور کلی دو رویکرد اساسی در خنککاری با تغییر فاز وجود دارد. سرمایش تبخیری و خنککاری از طریق جوشش. در سرمایش تبخیری، دمای جوش خنککننده بیشتر از دمای استک PMFC میباشد، بنابراین آب مناسب است و بهطور معمول استفاده میشود. درحالیکه با خنککاری از طریق جوشش، دمای جوشش خنککننده باید کمتر از دمای استک PMFC باشد، که نیازمند انتخاب مناسب خنککننده است.

5-7-5-1 سرمایش تبخیری

سرمایش تبخیری با آب بهطور گسترده استفاده شده است. به دلیل اینکه آب در PMFC تولید میشود و همچنین آب برای رطوبت زنی گازهای واکنشدهنده استفاده میشود. بنابراین، سیستم خنککننده تبخیری میتواند با رطوبتزنی و حذف آب ادغام شود.

یکی از رویکردهای متفاوت سرمایش تبخیری، استفاده از صفحات دوقطبی متخلخل انتقال دهنده آب[1] میباشد که با توان UTC مطرح و گسترش یافت. صفحات دوقطبی متخلخل، که صفحات انتقال آب شناخته میشوند، اجازه تبادل مستقیم آب مایع بین کانالهای گازی و کانالهای خنککننده از طریق منافذ را میدهد. شکل 21 شکل شماتیکی از PMFC که از (WTPs) استفاده میکند، را نشان میدهد.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

مِیِرز[1] و همکارانش [48]، طرحی از یک حالت عملکرد برای PMFC را توضیح دادند که از سرمایش تبخیری WTPs استفاده میکند. سیستم ساده، فشرده با مزیت رطوبتزنی داخلی ( بدون نیاز به رطوبتزنی خارجی) که بهشدت محتوای آب را کاهش میدهد ( مهم برای شروع سرد) و از عملکرد سیستم در گستره وسیعی از شرایط اطمینان بدست میدهد. شکل 22 طرحی از سیستم PMFC را نشان میدهد، که با توان UTC کار میکند. پمپ خنککننده حذف شده است، که نه تنها مصرف توان پارهای را کاهش میدهد بلکه قابلیت اطمینان سیستم را با اجتناب از تماس مستقیم قسمتهای مکانیکی در حال حرکت با آب مایع بهبود میبخشد.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

اخیرا ادکک[1] و همکارانش [49]، کاربرد موفقی از خنککاری تبخیری با تزریق مستقیم آب در استکهای PMFCاز 500 وات تا 75 کیلووات گزارش دادند. نشان داده شده است که سیستم خنککاری با این استراتژی خیلی سادهتر از خنککاری مایع مرسوم میباشد.

5-7-5-2 خنک کاری از طریق جوشش

خنککاری از طریق جوشش، یک تکنیک خنککاری بسیار مهم بهدلیل طرفیت خنککاری بسیار بالا میباشد. که بهطور گسترده در زمینههای تبرید و خنککاری و تجهیزات با شار گرمایی بالا از قبیل تراشههای کامپیوتری، دیودهای لیزر و دیگر اجزا و تجهیزات الکترونیکی مورد استفاده قرار میگیرد. این رویکرد در خنککاری استکهای PMFC نیز بهکار برده میشود. برای کاربردی کردن آن، دمای جوشش خنککننده باید کمتر از دمای عملکردی نرمال استک PMFC باشد. سانگ[1] و همکارانش [50]، PMFC دما بالای 1 کیلووات که با جوشش آب بدون پمپ خنککننده کار میکند گسترش دادند. شکل 23 نیروی شناوری بهدلیل اختلاف چگالی بین بخار و آب مایع باعث چرخش خنککننده بین استک و مخزن میشود. نشان داده میشود دمای استک در یک دمای مناسب با تغییرات ناچیز پایدار نگه داشته میشود و درجه حرارت از یک سل به سل بعدی بهطور مساوی توزیع میشود. عملکرد پایدار در شرایط گذرا نیز بدست آمده است. نتایج نشان میدهد خنککاری از طریق جوشش نه تنها نیاز به پمپ خنککننده را از بین میبرد، بلکه پایداری مناسب و دمای کارکرد مناسب را نیز به همراه دارد.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

5-8 مزایا و معایب پیل سوختی غشاء تبادل پروتونی

برخی از مهمترین مزایای استفاده از پیل سوختی پلیمری عبارتند از:

راندمان و دانسیته توان بالا

الکترولیت جامد و غیر خورنده

دمای عملکرد پایین

شروع به کار سریع

عدم انتشار آلایندگی

طول عمر زیاد

انعطاف پذیری در کاربرد

محدوده وسیع توان تولیدی

طراحی ساده و سادگی تولید

استفاده از هیدروژن یا سوختهای تبدیل شده

تولید آب قابل مصرف

از معایب این نوع پیل سوختی میتوان به موارد زیر اشاره کرد:

حساسیت به وجود منوکسیدکربن

هزینه بالای کاتالیست غشاء

محدود بودن تولیدکنندگان غشاء

6- خلاصه

کاهش روز افزون منابع فسیلی نیاز به استفاده از یک منبع جایگزین برای تامین انرژی را پر رنگتر نموده است. در این میان فناوری پیل سوختی به عنوان یکی از راهکارهای عملی جهت استفاده از انرژی گاز هیدروژن مورد توجه فراوان واقع شده و تحقیقات بسیار زیادی در این زمینه صورت میپذیرد تا این تکنولوژی به مرحله تجاری سازی برسد. در این میان پیلهای سوختی پلیمری که جنس الکترولیت آنها از پلیمر هادی پروتون بوده، (امروزه متداولترین جنس پلیمری تجاری به نام نفیون است) به دلیل داشتن برخی مزایا، آینده امید بخشی را به عنوان منبع تولید توان در اتومبیلها و کاربردهای ایستگاهی و قابل حمل و نقل نوید میدهند پیل سوختی انرژی شیمیایی نهفته در سوخت را مستقیما تحت یک واکنش شیمیایی به انرژی الکتریکی تبدیل می کند. به غیر از جریان الکتریکی، گرما و آب نیز در طی این واکنش تولید میشود. تکنولوژی پیل سوختی جهت تجاری شدن با چالشهای متفاوتی درگیر است که در این میان مدیریت گرمای صحیح آن یکی از معضلات اساسی بوده که باید مرتفع گردد. پیل سوختی پلیمری تقریبا به اندازه توان الکتریکی خود، گرما ایجاد کرده که به این دلیل بازده الکتریکی آن به حدود 50% محدود می شود. پیلهای سوختی پلیمری دما پایین تنها تغییرات کوچک دما را تحمل کرده و امروزه در محدوده 80-60 کار می کنند. که این محدوده کارکرد دمایی ناشی از خصوصیات جنس الکترولیت است. از آنجا که غشاء پلیمری باید دارای رطوبت کافی داشته باشد تا هدایت پروتون را به خوبی صورت دهد، بنابراین حداکثر دمای کاری 80 است زیرا اگر دمای کاری بالاتر از این مقدار باشد آنگاه گازهای ورودی به استک پیل سوختی با افزایش دمای قابل ملاحظه ای مواجه شده که این افزایش دما، میل به جذب رطوبت گاز از پیل را افزایش داده و در نهایت باعث خشک شدن غشاء میشود. از طرف دیگر در صورتیکه دمای پیل کمتر از 60 باشد، آنگاه امکان میعان آب و وقوع پدیده غرقابی در طرف کاتد وجود داشته که این خود باعث کاهش ولتاژ پیل به دلیل ایجاد محدودیت در انتقال گاز اکسیژن به سطح الکترود میشود. همچنین کاهش دمای کارکرد باعث کاهش نرخ واکنشها در پیل شده که در نتیجه آن توان خروجی پیل کاهش مییابد. بنابراین از نقطه نظر راندمان نیز بهتر است که دمای کاری پیل سوختی بالاتر از 60 قرار داشته باشد.

برای خنک کاری پیل سوختی پلیمری چندین روش وجود دارد که عبارتند از:

- خنک کاری توسط جابه جایی آزاد اجزاء پیل با محیط اطراف

- خنک کاری از طریق جریان هوای اضافی دمیده شده به کاتد

- خنک کاری از طریق تغییر فاز سیال خنک کننده

- خنک کاری به کمک هوا با تعبیه مسیرهای ویژه خنک کاری در داخل استک

- خنک کاری توسط آب با تعبیه مسیرهای ویژه خنک کاری در داخل استک

انتخاب یک روش از مجموعه روشهای فوق برای خنک کاری یک سیستم پیل سوختی به عواملی نظیر توان پیل، سادگی یا پیچیدگی سیستم، استفاده از گرمای تولیدی، قیمت تمام شده سیستم ... بستگی دارد. به طور کلی روشهای اول و دوم تنها برای خنک سازی پیلهای سوختی (تک پیل ها) تا توان حداکثر ١٠٠ وات مناسب است. روش سوم در مرحله تحقیقاتی قرار داشته و تاکنون مورد استفاده تجاری قرار نگرفته است. به طور کلی برای خنک سازی استک های پیل سوختی پلیمری از دو روش چهارم و پنجم استفاده میشود. از روش خنکسازی با هوا در استک هایی تا توان حداکثر 2 کیلووات استفاده شده است و در پیلهایی با توان بالاتر از روش خنکسازی با آب استفاده میشود. اصولاً روش خنک سازی با هوا آسان تر بوده و به تجهیزات کمتری نسبت به روش خنک سازی با آب احتیاج دارد ولی با افزایش توان استک، ایجاد دمای یکنواخت در استک در روش خنکسازی با هوا بسیار مشکل بوده و همچنین ابعاد کانالهای شبکه توزیع جریان سیال خنک کننده در روش خنکسازی با هوا باید بزرگتر از روش خنک سازی با آب بوده و لذا استک حجیمتر و سنگینتر میشود در استکهای توان بالا، سیستم خنک سازی با هوا نسبت به سیستم خنکسازی با آب، درصد بالاتری از توان تولیدی را مصرف کرده و از لحاظ مصرف انرژی نیز روش خنک سازی با هوا در استکهای توان بالا مقرون به صرفه نیست. به طور کلی در استک های با توان بالاتر از 5 کیلووات باید از آب و در استک های با توان کمتر از 2 کیلووات از هوا به عنوان خنکساز استفاده نمود. دستور کلی برای انتخاب خنکساز در محدوده 2-5 کیلووات وجود نداشته و باید با توجه به شرایط کارکرد و محدودیت های فضا و ... روش خنک سازی مناسب را انتخاب نمود.

در جدول 2 خلاصهای از استراتژیهای خنککاری آورده شده است.

( جهت مطالعه متن کامل این قسمت فایل پیوست را دانلود نمایید. )

مراجع

1. Dyer C.K., Fuel cell for portable applications, Journal of Power Sources, 106 (2002), pp.31-34.

2. Barbir, F. “PEM Fuel Cells: Theory and Practice”, Elsevier Academic Press, 2005.

3 . www.doitpoms.ac.uk/tlplib/fuel-cells/history.php,DoITPoMS Teaching and Learning Packages, University of Cambridge.

4. Advanced Power Sources Ltd, UK

5. Advantica plc (formerly BG technology Ltd), UK

6. Alstom Ballard GmbH,

7. Armstrong International Inc, USA

8. Ballard Power Systems Inc, Canada

9. DaimlerChrysler Corporation

10. DCH Technology Inc, USA

11. Eaton Corporation, USA

12. Epyx, USA

13. GfE Metalle und Materialien GmbH, Germany

14. International Fuel Cells, USA

15. IdaTech Inc., USA

16. Johnson Matthey plc, UK

17. Hamburgische Electricitäts-Werke AG, Germany

18. Lion Laboratories Ltd, UK

19. MTU Friedrichshafen GmbH, Germany

20. ONSI Corporation, USA

21. Paul Scherrer Institute, Switzerland

22. Proton Energy Systems, USA

23. Siemens Westinghouse Power Corporation, USA

24. Sulzer Hexis AG, Switzerland

25. SR Drives Ltd, UK

26. Svenska Rotor Maskiner AB, Sweden

27. W. L. Gore and Associates Inc, USA

28. Zytek Group Ltd, UK

29. Ju H, Meng H, Wang C- Y. A single-phase, non-isothermal model for PEM fuel cells. International Journal of Heat and Mass Transfer 2005;48(7):1303e15.

30. Kandlikar SG, Lu Z. Thermal management issues in a PEMFC stack e A brief review of current status. Applied Thermal Engineering 2009;29(7):1276e80.

31. Liu HT, Zhou TH, Cheng P. Transport phenomena analysis in proton exchange membrane fuel cells. Journal of Heat Transfer-Transactions of the ASME 2005;127(12):1363e79.

[32] Sasmito AP, Birgersson E, Mujumdar AS. Numerical investigation of liquid water cooling for a proton exchange membrane fuel cell stack. Heat Transfer Engineering 2011; 32(2):151e67.

33. J. Larminie, A. Dicks, Fuel Cell Systems Explained, John Wiley, 2002.

34. Fuel Cells 2000. Fuel cell vehicles (from auto manufacturers), http://www.fuelcells.org/info/charts/carchart.pdf; 2011.

35. Mench MM. Fuel cell engines. Hoboken: John Wiley & Sons; 2008.

36. Takashiba T, Yagawa S. Development of fuel cell coolant. Honda R&D Technical Review 2009;21(1):58e62.

37. Larminie J, Dicks A. Fuel cell systems explained. 2 ed. Chichester, West Sussex: John Wiley &Sons; 2003.

38. Challenges and opportunities of thermal management issues related to fuel cell technology and modeling.

39. Schmidt H, Buchner P, Datz A, Dennerlein K, Lang S, Waidbas M. Low-cost air-cooled PEFC stacks. Journal of Power Sources 2002;105(2):243e9.

40. Sohn Y-J, Park G-G, Yang T-H, Yoon Y-G, Lee W-Y, Yim S-D, et al. Operating characteristics of an air-cooling PEMFC for portable applications. Journal of Power Sources 2005;145(2): 604e9.

41. Matian M, Marquis A, Brandon N. Model based design and test of cooling plates for an air-cooled polymer electrolyte fuel cell stack. International Journal of Hydrogen Energy 2011;36(10):6051e66.

42. Chen FC, Gao Z, Loutfy RO, Hecht M. Analysis of optimal heat transfer in a PEM fuel cell cooling plate. Fuel Cells 2003; 3(4):181e8.

43. Lasbet Y, Auvity B, Castelain C, Peerhossaini H. A chaotic heat-exchanger for PEMFC cooling applications. Journal of Power Sources 2006;156(1):114e8.

44. Dill NJ. Fuel cell stack coolant conductivity monitoring circuit. US Patent 6838201; 2005.

45. Fluckiger R, Tiefenauer A, Ruge M, Aebi C, Wokaun A, Buchi FN. Thermal analysis and optimization of a portable, edge-air-cooled PEFC stack. Journal of Power Sources 2007; 172(1):324e33.

46. Wen CY, Huang GW. Application of a thermally conductive pyrolytic graphite sheet to thermal management of a PEM fuel cell. Journal of Power Sources 2008;178(1):132e40.

47. Faghri A, Guo Z. Integration of heat pipe into fuel cell technology. Heat Transfer Engineering 2008;29:232e8.

48. Meyers JP, Darling RM, Evans C, Balliet R, Perry ML. Evaporatively-Cooled PEM fuel-cell stack and system. ECS Transactions 2006;3(1):1207e14.

49. Adcock P, Kells A, Jackson C. PEM Fuel Cells for Road Vehicles. EET-2009 European Ele-Drive Conference, International Mobility Forum, 2008.

50. Song T-W, Choi K-H, Kim J-R, Yi JS. Pumpless thermal management of water-cooled high-temperature proton exchange membrane fuel cells. Journal of Power Sources 2011;196(10):4671e9.

خرید آنلاین

عنوان: تاریخچه، مفاهیم، انواع و نحوه خنک کاری پیل سوختی حجم: 3.52 مگابایت قیمت: 119500 تومان رمز فایل (در صورت نیاز): www.datasara.com نرم افزارهای مورد نیاز: winrar - adobe acrobat - office

تنها با ارسال یک ایمیل وجه خود را دریافت نمایید

تحلیل و طراحی سیستم گرمایشی ساختمان مسکونی با استفاده از ذخیره کننده های حرارتی PCM

.png)

.png)

"پایان نامه مهندسی مکانیک مقطع کارشناسی ارشد - گرایش تبدیل انرژی" تحلیل و طراحی سیستم گرمایشی ساختمان مسکونی با استفاده از ذخیره کننده های حرارتی PCM تهیه شده بصورت کاملا انحصاری توسط ... [ ادامه مطلب ]

قیمت: 449000 تومان

مشخصات کلی:

قیمت: 449000 تومان

مشخصات کلی:

گروه:

پایان نامه

قیمت: 449000 تومان

قیمت: 449000 تومان

گروه: پایان نامه

مکانیک شکست (Fracture Mechanics)

.png)

.png)

مقدمه : یکی از عمده ترین مسائلی که انسان از زمان ساختن سادهترین ابزارها با آن مواجه بوده است پدیده شکست در اجسام میباشد و درواقع برای استفاده از مواد ... [ ادامه مطلب ]

قیمت: 99500 تومان

مشخصات کلی:

قیمت: 99500 تومان

مشخصات کلی:

گروه:

پایان نامه

قیمت: 99500 تومان

قیمت: 99500 تومان

گروه: پایان نامه

مفهوم اگزرژی (Exergy)، کاربردهای اگزرژی در تحلیل سیستم، یک نمونه تحلیل اگزرژی

.png)

.png)

مفهوم اگزرژی و کاربردهای اگزرژی در تحلیل سیستم: زمانی که قانون اول ترمودینامیک به عنوان اصل بقای انرژی بیان می شود، با کمیت اشکال مختلف انرژی سروکار داریم. از دیدگاه ... [ ادامه مطلب ]

قیمت: 99500 تومان

مشخصات کلی:

قیمت: 99500 تومان

مشخصات کلی:

صفحات متن ترجمه: 16

گروه:

پایان نامه

قیمت: 99500 تومان

قیمت: 99500 تومان

صفحات متن ترجمه: 16

گروه: پایان نامه

Stable And Metastable State

.png)

.png)

مقدمه: گیبس در مقاله خود در سال 1873 به نام "روشی در توصیف هندسی خواص ترمودینامیکی مواد در سطوح" خلاصه ای ابتدایی از قوانین معادلهی جدیدش را معرفی میکند که ... [ ادامه مطلب ]

قیمت: 89500 تومان

مشخصات کلی:

قیمت: 89500 تومان

مشخصات کلی:

گروه:

پایان نامه

قیمت: 89500 تومان

قیمت: 89500 تومان

گروه: پایان نامه

مطالعه عددی ذوب کردن در داخل حلقههای افقی متحد المرکز و خارج از مرکز

چکیده: این مقاله، به بررسی عددی روی ذوب مواد تغییرفازدهنده با استفاده از N-eicosane در داخل یک سیلندر استوانهای میپردازد. شبیه سازی عددی برای ذوب مواد تغییرفازدهنده بین دو استوانه در حالتهای متحدالمرکز و خارج از مرکز با استفاده از نرمافزار فلوئنت که دمای اولیهی آن C˚۱ است. استوانهی داخلی، لولهای با دیوارههای داغ درنظر گرفته میشود در حالیکه لولهی ... [ ادامه مطلب ]

انرژی خورشیدی و کاربرد های آن در گرمایش،سرمایش و ذخیره سازی انرژی (فصل اول: انرژی خورشیدی)

خورشید منبع عظیم انرژی بلکه سرآغاز حیات و منشاء تمام انرژیهای دیگر است. در حدود ۶۰۰۰ میلیون سال از تولد این گوی آتشین میگذرد و در هر ثانیه ۲/۴ میلیون تن از جرم خورشید به انرژی تبدیل میشود. با توجه به وزن خورشید که حدود ۳۳۳ هزار برابر وزن زمین است. این کره نورانی را میتوان بهعنوان منبع عظیم انرژی ... [ ادامه مطلب ]

شبیه سازی عددی عملکرد حرارتی سیستم گرمایش از کف با مواد تغییر فاز محصور (PCM)

چکیده در مقاله حاضر، یک نوع از مواد تغییر فاز محصور گرمایش از کف آب گرم دما پایین و همچنین سیستم تابشی خورشیدی مورد بررسی یک ساختار ،PCM قرار گرفته است . برای به دست آوردن بهترین عملکرد خواص جدید گرمایش ی طراحی گردیده که در آن لوله های انتقال حرارت در یک لایه محصور مواد تغییر فاز بدون بتن ریزی ... [ ادامه مطلب ]

دینامیک سیالات محاسباتی

فصل اول (معرفی CFD): برای حل جریان حول یک هندسه دلخواه از این روش ها استفاده می شود: روش تجربی، روش تحلیلی، روش عددی یا CFD هر یک از این روش ها کاربرد خاص خود را دارد و از مزایا و معایب خود برخوردار است.در روش تجربی از آزمایشگاه و تونل باد گرفته تا تست های واقعی پرواز استفاده می شود ... [ ادامه مطلب ]

دستورالعمل طراحی و محاسبه سیستم روشنایی

.png)

.png)

مجموعه دستورالعمل های ارائه شده در دیتاسرا شامل ضوابط و مراحل تحلیل و طراحی سازه های گوناگون صنعتی و بر اساس الزامات مندرج در آیین نامه های معتبر داخلی و ... [ ادامه مطلب ]

قیمت: 119500 تومان

مشخصات کلی:

قیمت: 119500 تومان

مشخصات کلی:

صفحات متن اصلی: 30

گروه:

دستورالعمل طراحی

قیمت: 119500 تومان

قیمت: 119500 تومان

صفحات متن اصلی: 30

گروه: دستورالعمل طراحی

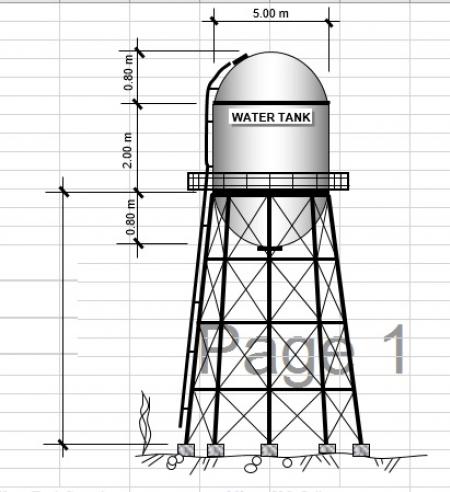

فایل اکسل طراحی مخزن فلزی هوایی بر اساس آیین نامه AISC با در نظر گرفتن نیروی باد و زلرله

.png)

.png)

فایل پیش رو اکسل طراحی مخزن فلزی هوایی می باشد که بر اساس آیین نامه AISC و با در نظر گرفتن نیروی باد و زلرله محاسبات را انجام داده و ... [ ادامه مطلب ]

قیمت: 79500 تومان

مشخصات کلی:

قیمت: 79500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 79500 تومان

قیمت: 79500 تومان

گروه: دستورالعمل طراحی

فایل اکسل تحلیل اتصال برشی دارای خروج از مرکزیت برای گروه پیچ

.png)

.png)

این برنامه ظرفیت برشی اتصال پیچ و مهره ای دارای خروج از مرکزیت برای گروه پیچ را محاسبه می کند، ابزاری مناسب برای طراحی صفحات gusset و اتصالات پیچ و ... [ ادامه مطلب ]

قیمت: 79500 تومان

مشخصات کلی:

قیمت: 79500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 79500 تومان

قیمت: 79500 تومان

گروه: دستورالعمل طراحی

فایل اکسل طراحی روسازی آسفالتی بر مبنای آیین نامه آشتو و استفاده از آزمایش ظرفیت باربری کالیفرنیا

.png)

.png)

فایل پیش رو اکسل طراحی روسازی آسفالتی بر مبنای آیین نامه آشتو می باشد که با استفاده از نتایج آزمایش ظرفیت باربری کالیفرنیا CBR اطلاعات ورودی را تحلیل و نتایج را ... [ ادامه مطلب ]

قیمت: 79500 تومان

مشخصات کلی:

قیمت: 79500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 79500 تومان

قیمت: 79500 تومان

گروه: دستورالعمل طراحی

دستورالعمل طراحی ابعاد و سازه شالوده های عمیق (شمع ها و پایه های عمیق) در خشکی

.png)

.png)

مجموعه دستورالعمل های ارائه شده در دیتاسرا شامل ضوابط و مراحل تحلیل و طراحی سازه های گوناگون صنعتی و بر اساس الزامات مندرج در آیین نامه های معتبر داخلی و ... [ ادامه مطلب ]

قیمت: 119500 تومان

مشخصات کلی:

قیمت: 119500 تومان

مشخصات کلی:

صفحات متن اصلی: 27

گروه:

دستورالعمل طراحی

قیمت: 119500 تومان

قیمت: 119500 تومان

صفحات متن اصلی: 27

گروه: دستورالعمل طراحی

تحلیل غیرخطی و مدل سازی عددی تیر بتن مسلح تقویت شده با FRP توسط Finite Element Method

.png)

.png)

"پایان نامه مهندسی عمران مقطع کارشناسی ارشد - گرایش سازه" تحلیل غیرخطی و مدل سازی عددی تیر بتن مسلح تقویت شده با FRP توسط Finite Element Method مشخصات کلی: شامل فایلهای word و ... [ ادامه مطلب ]

قیمت: 129500 تومان

مشخصات کلی:

قیمت: 129500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 129500 تومان

قیمت: 129500 تومان

گروه: دستورالعمل طراحی

بررسی پارامترهای هندسی مهاربند زانویی

.png)

.png)

"پروژه دانشجویی مهندسی عمران" بررسی پارامترهای هندسی مهاربند زانویی مشخصات کلی: شامل فایلهای word و pdf بالغ بر 146 صفحه (4 فصل) فهرست مطالب فصل اول 1-1- مقدمه 1-2- شکل پذیری سازه ها 1-3- مفصل و لنگر پلاستیک 1-4- منحنی ... [ ادامه مطلب ]

قیمت: 129500 تومان

مشخصات کلی:

قیمت: 129500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 129500 تومان

قیمت: 129500 تومان

گروه: دستورالعمل طراحی

شناسایی و رتبه بندی دلایل انحراف از هزینه پیش بینی شده و ارائه راهکارهای کاهش آن: مطالعه موردی پروژه های "پتروشیمی الف"

.png)

.png)

"پایان نامه مهندسی عمران مقطع کارشناسی ارشد - گرایش مهندسی و مدیریت ساخت" شناسایی و رتبه بندی دلایل انحراف از هزینه پیش بینی شده و ارائه راهکارهای کاهش آن: مطالعه ... [ ادامه مطلب ]

قیمت: 259500 تومان

مشخصات کلی:

قیمت: 259500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 259500 تومان

قیمت: 259500 تومان

گروه: دستورالعمل طراحی

فایل اکسل جامع طراحی دیوار حائل (با در نظر گرفتن نیروی زلزله)

.png)

.png)

فایل اکسل طراحی دیوار حائل (با در نظر گرفتن نیروی زلزله) دیوار حائل یا سازه نگهبان بنایی است که به منظور تحمل بارهای جانبی ناشی از خاکریز پشت دیوار، سازه مجاور، ... [ ادامه مطلب ]

قیمت: 119500 تومان

مشخصات کلی:

قیمت: 119500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 119500 تومان

قیمت: 119500 تومان

گروه: دستورالعمل طراحی

2 فایل اکسل مجزا جهت طراحی فونداسیون تجهیزات افقی، قائم و پیت (Air Separation Units, Heat Exchangers, Drums, Pits...)

.png)

.png)

2 فایل اکسل مجزا جهت طراحی فونداسیونهای تجهیزات: Air Separation Units, Heat Exchangers, Horizontal & Vertical Drums, Pits پالایشگاه ها و مجتمعهای پتروشیمی مجموعه هایی متشکل از تجهیزات گوناگون صنعتی هستند؛ تجهیزاتی ... [ ادامه مطلب ]

قیمت: 99500 تومان

مشخصات کلی:

قیمت: 99500 تومان

مشخصات کلی:

گروه:

دستورالعمل طراحی

قیمت: 99500 تومان

قیمت: 99500 تومان

گروه: دستورالعمل طراحی